-

روش آزمون استاندارد ASTM D1298 برای تعیین جرم حجمی

در این روش آزمون معمولاً جرم حجمی، چگالی، چگالی نسبی و گرانش انواع روغن شامل روغن پایه، روغن موتور، روغن هیدرولیک و روغن دنده، فراوردههای نفتی یا مخلوطی از نفت و فراوردههای غیرنفتی که به صورت مایع هستند، پردازش میشود که این کار با استفاده از یک هیدرومتر شیشهای انجام گرفته و محاسبات آن به صورت ۱۰۱.۳۲۵ کیلو پاسکال یا کمتر خواهد بود. تست جرم حجمی برای تعیین مقادیر فشار بخار در دماهای فعلی استفاده میشود و به وسیله انجام محاسبات و جداول استاندارد بینالمللی، این دماها به ۱۵ درجه سانتیگراد یا ۶۰ درجه فارنهایت اصلاح میگردد. در این روش آزمون اولین قرائتهای هیدرومتر، جزء قرائتهای تصحیح نشده در نظر گرفته میشود، نه به عنوان اندازهگیریهای چگالی، از این رو قرائتهای روی یک هیدرومتر را در دماهای مرجع یا یک دمای مناسب دیگری اندازهگیری کرده و آنها را به وسیله اثر منسیک، اثر انبساط شیشه حرارتی، اثرات دمای کالیبراسیون جایگزین یا نمودارهای اندازهگیری روغن به دمای مرجع را اصلاح میکنند که این مقادیر به دست آمده در خارج از دمای مرجع، همان قرائت هیدرومتر است. قرائتهای اولیه هیدرومتر که در آزمایشگاه مشخص میشود، باید قبل از انجام هرگونه محاسباتی بر روی آن ثبت گردد. این تست شامل مرحلهای به منظور اعتبار سنجی تجهیزات مورد نیاز برای تعیین جرم حجمی نمونه مورد نظر خواهد بود، از این رو لازم است مقادیر بیان شده در واحدهای SI یا واحدهای اینچ پوند به صورت جداگانه و به عنوان استاندارد در نظر گرفته شوند که واحدهای SI در پرانتز نشان داده میشوند. مقادیر مشخص شده در هر سیستم ممکن است معادل نباشند، بنابراین هر سیستم باید مستقل از سیستم دیگر استفاده شود.

-

روش آزمون استاندارد ASTM D1500 برای تعیین میزان رنگ

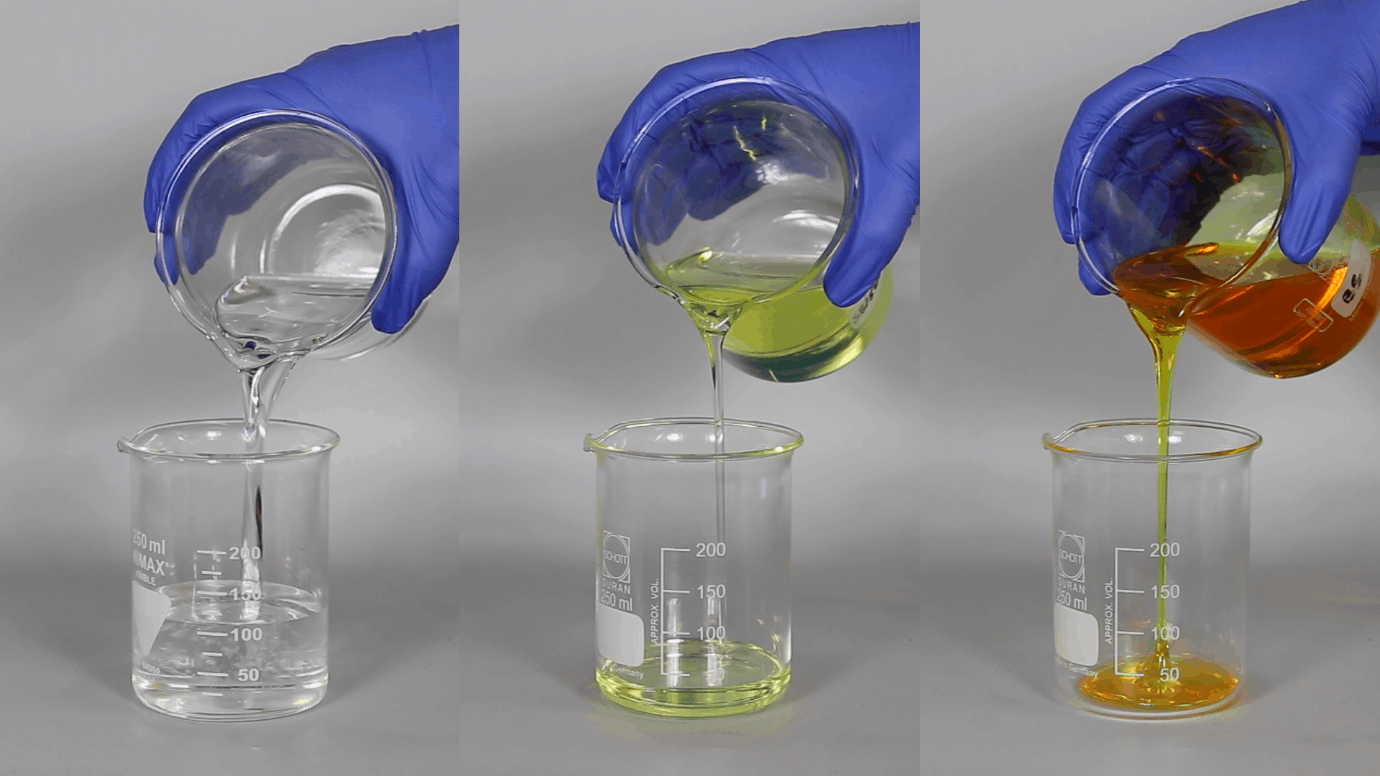

استاندارد ASTM D1500 که شامل یک روش آزمایشی برای تعیین رنگ طیف گستردهای از فراوردههای نفتی نظیر روغنهای روانکننده، روغنهای سوخت دیزل، روغنهای گرمایشی و واکسهای نفتی است، به وسیله انجمن تست و مواد آمریکا توسعه یافت. تعیین رنگ فراوردههای نفتی برای اهداف کنترل تولید مورد استفاده قرار میگیرد و یک مشخصه کیفی مهم محسوب میشود؛ چراکه کاربر میتواند به راحتی رنگ محصول را مشاهده کند یا احتمال دارد در برخی موارد، رنگ نشاندهنده درجه ظرافت مواد باشد. علاوه بر این زمانی که محدوده رنگ برای یک محصول خاص مشخص میشود، تغییر رنگ خارج از این محدوده ممکن است نشاندهنده آلودگی احتمالی یک محصول دیگر باشد، بنابراین تعیین میزان رنگ نباید بیرویه در مشخصات محصول مورد استفاده قرار گیرد. زمانی که یک روغن تصفیه میشود، بین رنگ مقطر و درجه پالایش یک رابطه مستقیم وجود دارد. در فرایند پالایش، نفت خام به مجموعهای از رنگهای مختلف تبدیل میشود که این طیف رنگی از رنگ قرمز مایل به سیاه گرفته تا رنگ زرد کم رنگ و بخشهای روشنتر است و میتوان آن را با استفاده از مقیاس رنگ ASTM D1500 به دقت اندازهگیری و تصفیه نمود. همچنین این مقیاس رنگ برای تشخیص محصول، رابط و نظارت بر آلودگی محصول مورد استفاده قرار میگیرد و مقادیر بیان شده در واحدهای SI به عنوان استاندارد پذیرفته میشود.

-

روش آزمون استاندارد ASTM D92 برای تعیین نقطه اشتعال به روش باز

بر اساس تعریف ASTM نقطه اشتعال به پایینترین دمایی گفته میشود که در آن بخارات تولید شده از نمونه روغن مورد نظر در شرایط مشخصی به وسیله شعله مشتعل میگردد. زمانی که نمونه مورد نظر یعنی همان روغن به اندازه کافی گرم میشود، به دلیل قابلیت اشتعالپذیری، تشکیل بخارات و ترکیب با اکسیژن موجود در هوا، روغن شعلهور میشود. با توجه به اینکه دمای نقطه اشتعال روغن دارای فشار بخاری معادل ۳ تا ۵ میلیمتر جیوه است، اگر روغن به دمای بحرانی خود برسد، هنگامیکه یک شعله کوچک مثل منبع جرقهزن به سطح آن نزدیک شود، این مخلوط که شامل بخارات زیادی است، به سرعت و در یک لحظه شعلهور شده و بلافاصله بعد از آن خاموش میگردد. در واقع نقطه اشتعال روشی است که برای تعیین خطر آتشسوزی سوختها، ذخیرهسازی آنها و حملونقل روغنهای توسعه یافته، مورد استفاده قرار میگیرد. در آزمون نقطه اشتعال به روش باز به ابزارهایی نظیر دستگاه فلش پوینت و ترمومتر کالیبره شده نیاز است. روش تست به این صورت خواهد بود که روغن یا محلولی را که قرار است نقطه اشتعال و همچنین نقطه احتراق آن اندازهگیری شود را در شیشهای به نام کاپ میریزند تا مقدار آن به خط نشان برسد و سپس آن را روی دستگاه قرار میدهند. با بالا رفتن دما، شعله دستگاه را هر ۳ درجه یکبار از روی کاپ عبور دهند تا اولین لحظه نقطه جرقه زدن مشاهده شود. این لحظه همان نقطه اشتعال است و درصورتیکه نقطه اشتعال ادامه پیدا کند و دما بالاتر رود، میتوان نقطه احتراق را هم مشاهده نمود و این لحظه، همان زمان آتشگیری مایع خواهد بود. در پایان کار دستگاه را خاموش کرده و بعد از خنک شدن، محتویات داخل کاپ را دور میریزند و برای تمیز کردن کاپ از تولوئن و استون استفاده میشود و با کاغذ سمباده داخل کاپ را صیقل میدهند. هدف از تدوین استاندارد تست نقطه اشتعال این است که نقطه اشتعال و نقطه آتشگیری فراوردههای نفتی را با استفاده از دستگاه دستی یا خودکار به روش باز اندازهگیری شود.

-

روش آزمون استاندارد ASTM D1160 برای تعیین تقطیر در فشار خلأ

برای جدا کردن اجزای محلول از یکدیگر روشهای مختلفی وجود دارد که یکی از آنها روش تعیین تقطیر در خلأ است و در این فرایند اجزای مخلوط بر اساس نقطه جوش مختلف جداسازی میشود. تقطیر در خلأ دارای انواع مختلفی است از جمله:

- تقطیر ساده مداوم؛ در این روش مخلوط اولیه به صورت پیوسته با مقدار ثابت در واحد زمان گرم میشود تا مقداری از آن تبخیر شده و پس از ورود به ستون تقطیر جز تشکیلدهنده مخلوط بخار از جز تشکیلدهنده سنگین جدا شده و به سمت بالا بیاید. سپس ستون تقطیر برداشته شده و بعد با عبور از میعانات گازی این مخلوط به مایع تبدیل و بخش سنگین از کف ستون تقطیر خارج میشود.

- تقطیر ساده غیرمداوم؛ در این روش ابتدا مخلوط را گرم میکنند تا به جوش بیاید، سپس با عبور از میعانات گازی، مخلوط به صورت مایع شده از سیستم تقطیر خارج میشود. با افزایش غلظت مؤلفه سنگین در مایع باقیمانده، نقطه جوش آن به تدریج افزایش مییابد و به این صورت در هر لحظه از فرایند تقطیر ترکیب بخار حاصل و مایع باقیمانده تغییر میکند.

- تقطیر تبخیر آنی؛ هنگامی که محلول چند جزئی نظیر روغن خام گرم میشود، اجزای آن که سبکتر هستند، سریعتر تبخیر شده و زمانی که بخواهیم بخارها را خنک و دوباره مایع کنیم هرکدام از آنها که سبکتر هستند، دیرتر تبخیر میشوند. به دلیل وجود این خاصیت میتوان تقطیر روغن خام را با روش دیگری به نام تقطیر نقطهای نیز انجام داد. در این روش روغن خام را گرم میکنند تا تمام اجزای آن بلافاصله و به صورت ناگهانی به بخار تبدیل شود و سپس آن را خنک میکنند تا مایع گردد. در این روش بخارها به ترتیب جاذبه فرار میکنند، یعنی هرکدام از آنها که سنگینتر باشند سریعتر مایع میشود، بنابراین اجزای نفت خام در تقطیر تبخیر آنی به ترتیب مایع جداسازی میشود.

در روش آزمون استاندارد ASTM D116 برای تعیین تقطیر در خلأ از دستگاه vacuum Distillation (تقطیر در خلأ) استفاده میشود و به منظور اندازهگیری عدد تقطیر روغن در دمای ۴۰۰ درجه تحت خلأ صورت میگیرد.

-

روش آزمون استاندارد ASTM D97 برای تعیین نقطه ریزش

این روش تست تمام محصولات نفتی را پوشش میدهد و برای استفاده بر روی نمونه مورد آزمایش در نظر گرفته میشود و یک راهحل مناسب برای نمونههای سیاه رنگ، استوک سیلندر و روغن کوره تقطیر نشده است. در گذشته روش نقطه ابری بخشی از این روش آزمون بود که در حال حاضر به عنوان روش آزمایش D2500 مورد استفاده قرار میگیرد. تست ASTM شامل روشهای مختلفی است که برای تعیین نقاط ریزش با استفاده از دستگاه خودکار راهکارهای جایگزینی را ارائه میدهد، اما هیچ کدام از این دو شماره شناسایی مشابه روش آزمایشی D97 نیست. نقطه ریزش یا پور پوینت کمترین دمایی است که در آن هرگونه حرکتی از نمونه مورد نظر در شرایط معین آزمون مشاهده میشود. در این روش تست بعد از گرم کردن اولیه نمونه با سرعت معین سرد میشود و در فواصل هر ۳ درجه کاهش دما سیالیت آن مورد بررسی قرار میگیرد و کمترین دمایی که در آن جریان نمونه مشاهده شود، آن دما به عنوان نقطه ریزش به ثبت میرسد. برای این آزمایش ابتدا نمونه مورد نظر را داخل ظرف تست تا محل خط نشان میریزند و در صورت لزوم آن را داخل آب گرم قرار میدهند تا سیالیت لازم را جهت ریختن در ظرف آزمون به دست آورند. برای این آزمون به صفحه گرد، واشر و جار آلومینیومی تمیز و خشک نیاز است. صفحه گرد را داخل و ته جار آلومینیومی و واشر را دور ظرف آزمون یا همان جار شیشهای و داخل محفظه یا حمام دستگاه قرار میدهند. بعد از گذاشتن در پوشش جار لازم است ترمومتر یا دماسنج الکترونیکی داخل در پوشش بر اساس سوراخ طراحی شده بر روی آن قرار گیرد و سپس متناسب با گستره دمایی حمام و نمونه تست مورد نظر آزمایش را شروع میکنند. برای تشکیل کریستال همواره تلاش میشود که نه توده نمونه برهمزده شود و نه دماسنج در داخل نمونه حرکت کند، چراکه هرگونه اختلال در کریستالها باعث میشود نتایج کمتری از مقدار واقعی به دست آید و در نتیجه آزمون با خطا روبهرو شود. نقطه ریزش به صورت اعداد صحیح مثبت و منفی که مضربی از ۳ درجه سلسیوس است بیان میشود، به این صورت که جار شیشهای را هر ۳ درجه سلسیوس برداشته و آن را به اندازه کافی کج میکنند تا حرکت نمونه داخل آن مشخص شود. این روش را به همین صورت ادامه میدهند تا هنگامی که با افقی نگه داشتن ظرف آزمایش به مدت ۵ ثانیه، نمونه مورد نظر هیچ حرکتی نداشته باشد و در این شرایط است که دمای دماسنج یادداشت میشود. به دمای یادداشت شده ۳ درجه سلسیوس اضافه میکنند و نتیجه را به عنوان نقطه ریزش مطابق استاندارد ملی ثبت گزارش میدهند.

-

روش آزمون استاندارد ASTM D445 برای تعیین آزمون گرانروی

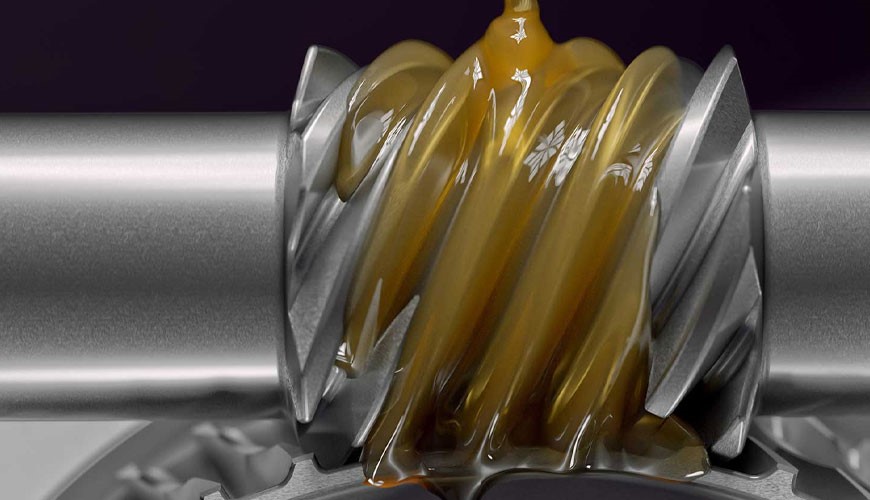

استاندارد ASTM D445 روشی است که به منظور تعیین ویسکوزیته سینماتیکی (V) فراوردههای نفتی مایع، شفاف و غیرشفاف با اندازهگیری مدت زمانی که طول میکشد تا حجمی از مایع تحت گرانش به وسیله یک ویسکومتر مویرگی درجهبندی شده شیشهای جریان یابد، مورد استفاده قرار میگیرد. نتیجه به دست آمده از این روش آزمون به رفتار نمونه مورد نظر بستگی داشته و در درجه اول برای استفاده در مایعاتی به کار میرود که دارای رفتار جریان نیوتنی یا همان تنش برشی و نرخ برشی متناسب هستند. با این وجود اگر ویسکوزیته با نرخ برشی به طور قابلتوجهی تغییر کند، نتایج متفاوتی را میتوان از ویسکومترهایی با قطرهای مختلف به دست آورد. همچنین مقادیر روش و دقت برای روغنهای سوخت باقیمانده که رفتار غیرنیوتنی را تحت شرایط خاص از خود نشان میدهند، در این آزمایش گنجانده میشود. محدوده ویسکوزیته سینماتیکی تحت پوشش تست استاندارد ASTM D445 بین ۰.۲ میلیمتر مربع بر ثانیه و ۳۰۰.۰۰۰ میلیمتر مربع بر ثانیه در تمام دماها بوده و حساسیت فقط برای این موارد تعیین شده است. علاوه بر این آزمون گرانروی یک خاصیت فیزیکی بسیار مهم برای روغنهای روانکاری معدنی است و معیاری برای خاصیت سیال بودن روغن نیز در نظر گرفته میشود؛ بنابراین هرچه روغن غلیظتر باشد، گرانروی آن بیشتر و در نتیجه مقاومتش در برابر جاری شدن بالاتر خواهد بود.

-

روش آزمون استاندارد ASTM D2270 برای تعیین شاخص گرانروی

زمانی که مایعات در معرض حرارت قرار میگیرند تمایل به رقیق شدن دارند و بالعکس در اثر سرما غلیظ میشوند؛ اما این رفتار گرانروی که در نتیجه تغییرات دمایی رخ میدهد، ممکن است در برخی از مایعات نسبت به دیگر انواع بیشتر باشد. همچنین این تغییر دما میتواند به عنوان شاخص گرانروی بیان شود. شاخص گرانروی در واقع یک عدد محاسبه شده است و هرچه این شاخص برای روغن بیشتر باشد، تغییر گرانروی در اثر تغییر دما برای آن کمتر خواهد بود. یکی از جنبههایی که باعث توسعه شاخص گرانروی شد، وجود دو نوع روغن نفتی و پارافینی با گرانروی یکسان در یک دمای تعیین شده بود؛ چراکه در اثر افزایش دما این دو ماده رفتار متفاوتی را از خود نشان میدادند، به این صورت که روغنهای نفتی در دماهای بالا بیشتر از روغنهای پارافینی رقیق میشدند. در گذشته پارامتر مشخصی که بتواند این رفتار را در برابر تغییر دما توضیح دهد، وجود نداشت تا اینکه سیستم شاخص گرانروی برای این منظور توسعه پیدا کرد و بر اساس مقایسه خصوصیات گرانروی یک روغن با مشخصات گرانروی روغنهایی که استاندارد هستند، بنا نهاده شد. در این راستا روش آزمون استاندارد ASTM D2270 شامل روشهایی میشود که از آنها برای تعیین شاخص گرانروی و محاسبه ویسکوزیته فراوردههای نفتی همچون روغنهای روانکننده و مواد مرتبط با ویسکوزیته سینماتیکی آنها را در دماهای ۴۰ و ۱۰۰ درجه سانتیگراد مورد استفاده قرار میگیرد. در نبود دادههای ویسکوزیته سینماتیکی در این دو دما میتوان تخمینی از شاخص گرانروی را انجام داد، اما در دماهای دیگر چنین دادههایی برای شاخص ویسکوزیته ممکن است فقط به عنوان اطلاعات در نظر گرفته شوند و برای اهداف مشخصات محصول مناسب نباشند. از این رو برای تعیین شاخص گرانروی یک فراورده نفتی لازم است حتماً مطابق با روش تست ASTM D2270 این کار صورت گیرد.

-

روش آزمون استاندارد ASTM D130 برای تعیین خوردگی نوار مس

هدف از تدوین استاندارد آزمون خوردگی نوار مس در واقع بررسی میزان خورندگی فراوردههای نفتی مایع و حلالها در شرایط تعیین شده آزمایشگاهی است. این استاندارد که با عنوان ASTM D130 شناخته شده، برای فراوردههای نفتی فراری که در دمای ۳۷.۸ درجه سانتیگراد، دارای فشار بخاری معادل ۱۲۴ کیلو پاسکال هستند، تعریف میشود؛ اما برای فراوردههایی که فشار بخاری آنها بالاتر از ۱۲۴ کیلو پاسکال است، آزمون خوردگی نوار مس مطابق استاندارد ISO 6251 و همچنین برای روغنهای عایق الکتریکی از استاندارد ISO 5662 استفاده میشود. معمولاً دمای تست خوردگی نوار مس برای سوختهای هواپیما در ۱۰۰ درجه سانتیگراد و برای بنزینها در دمای ۴۰ درجه سانتیگراد انجام میشود. دیگر فراوردههای نفتی مایع باید در دمای ۵۰ و ۱۰۰ درجه سانتیگراد یا بالاتر در لوله مورد نظر برای تست خوردگی بررسی شوند. مدت زمان آزمون با توجه به نوع فراورده مورد نظر، متفاوت بوده و برای هر طبقه از فراوردهها ممکن است بیشتر از یک یا چند شرط زمانی در نظر گرفته شود. برای اندازهگیری میزان خوردگی نوار مس در پایان آزمون یک صفحه آلومینیومی را به عنوان مرجع تعیین میکنند که تمامی رنگهای احتمالی حاصل از آزمایش با تکنولوژی چاپ چهار رنگ روی آن صفحه چاپ شود و به نوعی افزایش درجات تیرگی و خوردگی را نشان دهد. این صفحه آلومینیومی به منظور حفاظت از تغییر رنگ در یک محفظه پلاستیکی نگهداری میشود.

-

روش آزمون استاندارد ASTM D4294 برای تعیین گوگرد کل

این روش آزمایشی شامل تعیین کل گوگرد در نفت و فراوردههای نفتی میشود که در شرایط محیطی تک فاز و مایع قرار دارند یا با حرارت متوسط قابل مایع شدن هستند یا اینکه از قابلیت حل شوندگی در حلالهای هیدروکربنی برخوردار هستند. این مواد ممکن است سوخت دیزل، نفت سفید، سوخت جت، نفتا، روغن پایه روانکننده، روغنهای مقطر، روغن باقیمانده، روغن هیدرولیک، بنزین بدون سرب، نفت خام، مخلوط بنزین – اتانول، بیودیزل و دیگر فراوردههای نفتی مشابه باشند. مطالعات آزمایشگاهی بر روی نمونه مورد نظر معمولاً با دقت و پوشش ۱۷ میلیگرم بر کیلوگرم تا ۴.۶ درصد جرم را نشان میدهد. تخمین حد ادغام کمیت یا PLOQ برای این روش تست معادل ۶۲۵۹.۱۶.۰ میلیگرم بر کیلوگرم بیان میشود. با این وجود کاربرد این روش آزمون در غلظتهای گوگرد کمتر از حدود ۲۰ میلیگرم بر کیلوگرم ممکن است به صورت جداگانه تعیین شود؛ چراکه ابزار دقیق تحت پوشش این روش ممکن است از نظر حساسیت متفاوت باشد. آنالیز گوگرد کل به صورت خاص مطابق با روش استاندارد ASTM D4294 و با استفاده از اشعه ایکس فلورسانس XRF طراحی و ساخته شده که برای تعیین میزان کل گوگرد در فراوردههای نفتی مناسب خواهد بود.

-

روش آزمون استاندارد ASTM D482 برای تعیین خاکستر

یکی از مهمترین افزودنیهای موجود در مواد پلیمری، فیلرها یا پرکنندهها هستند که وقتی تحت حرارت بالا قرار میگیرند، به خاکستر تبدیل میشوند، به همین دلیل در بسیاری از کاربردها لازم است که مقدار خاکستر موجود اندازهگیری شود. برای این کار معمولاً روش تست استاندارد ASTM D482 مورد استفاده قرار میگیرد. این آزمون که برای محصولات با محتوای خاکستر در محدوده ۰.۰۰۰۱ درصد تا ۰.۱۸۰ درصد اعمال میشود، به تجهیزاتی همچون کوره مافلی، بوته سرامیکی چینی، شعله یا منبع گرمایی، دسیکاتور و ترازوی آزمایشگاهی با دقت ۰.۰۰۰۱ گرم نیاز است. روش تعیین خاکستر به این صورت است که ابتدا بوته سرامیکی چینی و درب آن را داخل کوره مافلی با دمای ۹۵۰ درجه سانتیگراد به مدت ۱۰ دقیقه میگذارند تا در دستگاه باقی بماند، سپس بوته را خارج کرده و در دسیکاتور قرار میدهند. (دسیکاتور وسیلهای است که باعث میشود بوته سرامیکی چینی بدون جذب رطوبت و گردوغبار خشک شود) سپس بوته را بر روی ترازوی آزمایشگاهی قرار داده و وزن میکنند تا جرم آن به دست آید. بعد از یادداشت کردن جرم بوته سرامیکی چینی مقداری از نمونه مورد نظر را برداشته و داخل بوته میریزند و دوباره وزن بوته سرامیکی و نمونه داخل آن را یادداشت میکنند. مقدار نمونه اولیه از روی جدولی که در استاندارد ملی INSO 2940 قرار داده شده، مشخص میشود، به این صورت که هرچه میزان خاکستر احتمالی کمتر باشد، باید مقدار نمونه اولیه بیشتری را برای تست انتخاب کرد. به طور معمول برای خاکستر بین ۱ تا ۱۰ درصد، میزان ۵ گرم از نمونه و برای مقدار ۱۰ تا ۱۲ درصد از خاکستر، میزان ۲ گرم از نمونه کافی است. سپس بوته سرامیکی بدون درب و نمونه مورد نظر را بر روی شعله مستقیم قرار میدهند تا کل نمونه شروع به سوختن نماید و دود حاصل از آن به پایان برسد. بعد از اتمام دود درب بوته سرامیکی را روی آن قرار میدهند و بوته را وارد کوره مافلی که در دمای ۹۵۰ درجه سانتیگراد تنظیم شده، میکنند. درب کوره را طوری میبندند که کمی فضای خالی وجود داشته باشد، اما نه به اندازهای که خاکستر از آن خارج شود، به این دلیل که گازهای موجود در بوته سرامیکی محبوس و فشار اضافی ایجاد نشود. بوته سرامیکی و نمونه مورد نظر را به مدت ۳۰ دقیقه داخل کوره مافلی نگهداری میکنند و بعد از آن بوته را خارج کرده و به دسیکاتور منتقل میکنند و بعد از چند لحظه که به دمای محیط رسید، آن را مجدد وزن میکنند. دوباره عمل انتقال بوته به کوره مافلی را تکرار کرده تا زمانی که اختلاف جرم بوتهها حداکثر ۰.۵ گرم باشد. در نهایت از رابطه M˳/M₁×۱۰۰ مقدار خاکستر به دست میآید. در این رابطه M₁ مقدار نمونه اولیه بر حسب گرم و M˳ مقدار خاکستر باقیمانده است. هدف از انجام آزمون استاندارد ASTM D482 تعیین و اندازهگیری میزان خاکستر در روغنهای روانکننده و فراوردههای نفتی است.

-

روش آزمون استاندارد ASTM D874 برای تعیین خاکستر سولفاته

میزان خاکستر یک روغن روانکار با میزان غیر قابل سوختن موجود در ترکیب روانکار در ارتباط است، اگرچه روغن حاصل از تقطیر مستقیم روغن معدنی ذاتاً بدون خاکستر است، اما برخی از روانکارها با استفاده از افزودنیهای فلزی که به صورت کامل نمیسوزند، فرموله میشوند که خاکستر حاصل از این محصولات محسوس خواهد بود. علاوه بر این روغنهای کارکرده ممکن است با گردوغبار، کثیفی یا فلزات سایشی، آلوده شده باشند که بعد از سوختن به صورت خاکستر باقی میمانند، بنابراین درصد خاکستری که بعد از سوختن روغن برجا میماند، بیانگر میزان افزودنی فلزی، آلایندههای جامد غیر قابل سوختن یا وجود هر دو ماده در روغن است. اهمیت میزان خاکستر سولفاته به نوع و شرایط روغن و آزمونی که توسط آن ارزیابی میشود، بستگی دارد. یک روش ساده برای اندازهگیری میزان خاکستر سولفاته در روغن روانکار سوزاندن یک نمونه از روغن مورد نظر با وزن معلوم و با اعمال حرارت کافی برای سوختن تمام مواد قابل سوختن و استفاده از وزن باقی مانده حاصل از تعیین درصد خاکستر است که این روش در استاندارد بینالمللی ASTM D874 مورد برسی قرار گرفته است. معمولاً از این تست برای تعیین باقیمانده خاکستر سولفاته در فراوردههای نفتی و انواع روغنها استفاده میشود. در آزمون تعیین خاکستر سولفاته آلایندههای جامد از روغن را حذف میکنند و بعد تحت شرایط کنترل شده، آن را میسوزانند. پس از سوزاندن با استفاده از اسید سولفوریک تمام ترکیبات اسید شده و عملآوری به وسیله اسید یکنواختی نتایج و قابلیت اطمینان آن را بهبود میبخشد. یک روش دیگر ASTM D810 است که باقیمانده خاکستر سولفاته را به دست میدهد، اما این روش عمدتاً برای تعیین میزان سرب، آهن یا مس مورد استفاده قرار میگیرد. در خصوص روغنهای روانکار روش ASTM D874 از اهمیت بیشتری برخوردار است. همچنین خاکستر سولفاته برای تعیین تمام افزودنیهای موجود در روغنهای دیزلی کارکرده هم استفاده میشود؛ چراکه اگر میزان خاکستر سولفاته در این روغنها بیشتر از مقدار روغنهای نو باشد، احتمالاً روغن مشکوک به آلودگی با گردوغبار و فلزات سایشی خواهد بود که در این شرایط لازم است آزمونهای تکمیلی برای تشخیص فلزات خارجی انجام شود. علاوه بر این روش آزمون استاندارد ASTM D874 به منظور تعیین خاکستر از ۰.۰۰۱۰% تا ۰.۱۸۰% بر حسب جرم حاوی هر ماده خاکستر ساز از سوختهای مقطر و باقیمانده، روغنهای خام، سوختهای توربین گاز، روغنهای روانکننده، موها و سایر فراوردههای نفتی مورد استفاده قرار میگیرد.

-

روش آزمون استاندارد ASTM D2896 برای تعیین عدد قلیایی کل (TBN)

یکی از مشکلاتی که باعث کوتاه شدن عمر موتورهای دیزلی میشود و زمان بهرهوری آنها را محدود میکند، وجود اسیدها در روغن است. اسیدها معمولاً از واکنش ترکیبات گوگردی موجود در سوختهای دیزلی به وجود میآیند. این اسیدها با بالا رفتن ساعت کار روغن و افزایش مقدار تماس گازهای حاصل از احتراق روغن موتور یا شرایطی مثل گرما یا کاتالیستها که برای تمام واکنشهای شیمیایی به وجود میآید، بیشتر و فعالتر میشوند و به نقاط ضعیفتر همچون یاتاقان و پیستونها صدمه میزنند. برای جلوگیری از خاصیت اسیدی روغن معمولاً مقداری مواد قلیایی یا بازی را به آن اضافه میکنند تا با خنثی کردن اسیدها عمر روغن را بالا ببرند. مواد قلیایی همچنین برای مبارزه با اسیدهای تولید شده در موتور به روغنها افزوده میشوند. با توجه به اینکه اندازهگیری خاصیت ضد اسیدی روغن به صورت جداگانه و خاص ممکن است مشکل و سخت باشد، از این رو خاصیت بازی روغن را اندازهگیری میکنند و به آن Total Base Numer یا عدد قلیایی کل (TBN) میگویند. عددی که به عنوان عدد قلیایی کل برای روغن شناخته میشود، برابر خاصیت قلیایی معادل و برابر خاصیت قلیایی میلیگرم KOH بر گرم خواهد بود. در این راستا برای تعیین عدد قلیایی کل از روش آزمون استاندارد ASTM D2896 استفاده میشود که برای انجام این تست به تجهیزاتی همچون تیترکننده پتانسیومتری، الکترود شیشهای به اضافه الکترود رفرنس، همزن مکانیکی یا الکترونیکی با سرعتهای مختلف و مقاوم در برابر مواد شیمیایی، بورت ۱۰ یا ۲۰ میلیمتری و بیکر تیتراسیون نیاز است. روش آزمون برای تعیین عدد قلیایی کل به این صورت است که ابتدا یک گرم از نمونه مورد نظر را وزن کرده و ۶۰ میلیلیتر حلال تیتراسیون به آن اضافه میکنند، سپس بیکر را روی همزن قرار داده و همزن را روشن میکنند تا روغن به صورت کامل در حلال حل شود. بعد از آن الکترود را داخل محلول قرار میدهند و در طول تیتراسیون همزن را با سرعتی که باعث پاشیدن نمونه مورد نظر یا مخلوط شدن هوا در محلول نشود، به کار میبرند. سپس با توجه به حجم محلول تیتراسیون، منحنی تغییرات پتانسیل را تعیین میکنند. در نهایت دستگاه تیتراسیون مطابق دستورالعمل با سرعت حداکثر ۱ میلیمتر بر دقیقه نتیجه تست را مشخص میکند. با تمام شدن مراحل آزمون و برداشتن الکترود از داخل دستگاه تیتراسیون، عدد قلیایی کل نمونه مورد نظر بر حسب میلیگرم پتاس بر گرم به دست میآید.

-

روش آزمون استاندارد ASTM D664 برای تعیین عدد اسیدی کل (TAN)

برای تشخیص میزان تخریب یک روانکار مواردی مانند تغییر رنگ، تشکیل رسوبات و ترکیبات اسیدی یا افزایش و کاهش گرانروی قابل اندازهگیری هستند که در میان آنها تشکیل رسوبات و ترکیبات اسیدی با استفاده از نیتراسیون به عنوان عدد اسیدی کل (TAN) یا Total Acid Number شناخته میشود. این شاخص تعیینکننده درجه اکسیژن شدن و هیدرولیز یک روانکار بوده و نشاندهنده وضعیت روغن کارکرده و در حال مصرف است. عدد اسیدی بیانگر مقدار میلیگرم KOH اضافه شده به گرم روغن به منظور خنثیسازی اسیدهای موجود در آن بوده و معمولاً برای به دست آوردن مقادیر اسید کل و اسید قوی در صورت موجود بودن در روغن، عدد اسیدی کل را با استفاده از روش استاندارد ASTM D664 اندازهگیری میکنند، چراکه این تست به دلیل دارا بودن مزیت تیتر کردن رنگ تیره در روغن یکی از بهترین روشهای تعیین میزان اسید موجود در روانکار به وسیله تیتراسیون محسوب میشود. روش انجام تست تعیین عدد اسیدی به این صورت است که روغن در مخلوطی از حلالها حل شده و سپس با محلول هیدروکسید پتاسیم پروپانولی تیتر میشود. در این روش از دستگاه تیتراسیون مجهز به یک الکترود ترکیبی برای تیتراسیون غیرآبی و محلول ۰.۴۰ مول بر لیتر تترا اتیل آمونیوم در اتیل گلیکول به عنوان الکترولیت استفاده میشود. دستگاه شامل این الکترود با دو نوع بافر کالیبره شده که سمیت کمی دارند، به صورت هفتگی یکبار با PH 4 و بار دیگر با PH 9 مورد بررسی قرار میگیرد و در این راستا منحنی PH بر اساس پتانسیلهای اندازهگیری شده توسط الکترود رسم میشود که دارای نقطه صفر و شیب تغییرات است و این مقدار انحراف به کمک دستگاههای محاسبهگیری که به سیستم متصل شده، تعیین میشود. از آنجایی که نتایج به دست آمده به کمک روش استاندارد ASTM D664 از انحراف قابل قبولی برای مقادیر TAN برخوردار است و به دلیل مزیت غیرسمی بودن یا کمتر سمی بودن و همچنین تجاری بودن بافر یک روش برگزیده محسوب میشود.

-

روش آزمون استاندارد ASTM D892 برای تعیین آزمون کف

یکی از مشکلات اساسی در سیستمهایی همچون روغن کاری پاششی، دندههای سرعت بالا و پمپ کردن با حجم زیاد این است که روغن تمایل به ایجاد کف دارد. همچنین روغن کاری کم و ناقص، ایجاد حفره و اتلاف ناشی از سر ریز شدن روانکارها نیز میتواند باعث بروز خرابیهای مکانیکی شود. در چنین شرایطی استفاده از تست کف روغن برای ارزیابی عملکرد این محصول راهکار مؤثری خواهد بود. هدف از تعیین آزمون کف در واقع اندازهگیری خواص کف کنندگی روغنهای روانکننده است که این تست مطابق استاندارد ASTM D892 و در حرارتهای ۲۴ و ۹۳.۵ درجه سانتیگراد انجام میشود. در این آزمایش معمولاً از دماسنجهایی شیشهای استفاده میشود که دارای گزارش کالیبراسیون دمایی قابلردیابی و استانداردهای اندازهگیری تأیید شده توسط آزمایشگاه کالیبراسیون هستند. روش انجام آزمون کف کنندگی روغن به این صورت است که:

- در مرحله اول حدود ۲۰۰ میلیمتر از نمونه مورد نظر را بدون تکان دادن مکانیکی یا بههم زدن داخل یک بشر میریزند و آن را تا دمای ۴۹ درجه سانتیگراد حرارت میدهند، سپس میگذارند تا دمای ۲۴ درجه سانتیگراد خنک شود. مقدار ۱۹۰ میلیلیتر از نمونه مورد نظر را داخل استوانه ۱۰۰۰ میلیلیتری قرار میدهند و استوانه را درون حمامی که به دمای ۲۴ درجه سانتیگراد رسیده، غوطهور میسازند. زمانی که روغن و حمام به تعادل دمایی گفته شده رسیدند، لوله ورودی هوا و منتشرکننده گاز را که به منبع متصل نیستند، وارد استوانه شیشهای میکنند و اجازه میدهند به مدت ۵ دقیقه منتشرکننده هوا در نمونه مورد نظر قرار گیرد. سپس سرعت جریان هوا را روی ۶ لیتر بر ساعت تنظیم میشود تا بتوانند زمان را از لحظه ظاهر شدن اولین حبابهای خارج شده از منتشرکننده گاز، اندازهگیری کنند. در پایان این مرحله شلنگ سیلیکونی را جدا و جریانسنج را قطع میکنند تا بلافاصله بتوانند حجم کف را که بین سطح روغن و بالای کف قرار دارد، ثبت کنند و سپس اجازه میدهند برای ۱۰ دقیقه استوانه در جای خود باقی بماند و مجدد حجم کف را ثبت میکنند.

- در مرحله دوم مقدار ۱۸۰ میلیلیتر دیگر از نمونه مورد نظر را در استوانه ۱۰۰۰ میلیلیتری میریزند و آن را داخل حمامی که به دمای ۹۳.۵ درجه سانتیگراد رسیده، غوطهور میسازند. وقتی روغن و حمام به تعادل دمایی گفته شده، رسیدند، مانند مرحله اول لوله ورودی هوا و منتشرکننده گاز تمیزی را داخل آن قرار میدهند تا بتوانند حجم کف را بعد از پایان مرحله دمیدن و سکون به ثبت برسانند.

- در مرحله سوم مقدار کفی را که بعد از تست در دمای ۹۳.۵ درجه سانتیگراد باقیمانده است، به وسیله هم زدن از بین میبرند. سپس نمونه مورد نظر را به منظور رسیدن به دمای زیر ۴۳.۵ درجه سانتیگراد با قرار دادن استوانه در دمای آزمایشگاه خنک میکنند. استوانه را در حمام که در دمای ۲۴ درجه سانتیگراد باقیمانده قرار میدهند و بعد از اینکه روغن به دمای حمام رسید، یک لوله ورودی هوا و منتشرکننده گاز تمیز دیگری را داخل آن قرار میدهند و مطابق مرحله اول و بعد از پایان مرحله دمیدن و سکون مقدار حجم کف روغن را ثبت میکنند.

این مراحل که توسط دستگاه تست کف روغن یا Foaming Test انجام میشود به منظور اندازهگیری کف انواع روغن موتور و روانکنندهها در دمای بالا مورد استفاده قرار میگیرد و دستگاه نام برده مطابق استاندارد ASTM D892 طراحی شده و مورد استفاده قرار میگیرد.

-

روش آزمون استاندارد ASTM D6304 برای اندازهگیری آب به روش کارل فیشر

یکی از مواردی که در عملکرد و طول عمر روغن و تجهیزات مکانیکی که روانکاری میکنند تأثیر منفی دارد، میزان آب موجود در روغن به مقدار زیاد است؛ چراکه آب سرعت اکسیداسیون روغن را افزایش داده و باعث تحلیل زود هنگام روغن و باز دارندههای اکسیداسیونی میشود. علاوه بر این آب عامل اصلی رسوبدهنده اکتیوها بوده و با برخی از آنها وارد واکنشهای شیمیایی میشود که در این میان خوردگی، فرسایش، کنده شدن سطح و شکننده شدن توسط هیدروژن از جمله روشهایی هستند که در آنها آب باعث خرابی جبرانناپذیر تجهیزات میشود. معمولاً آب در روغن به صورت کاملاً محلول، امولسیون و فاز جدا وجود دارد که در بررسی چشمی در حالت فاز جدا و تست توسط صفحه داغ در حالت امولسیون میتوان مقدار آب در روغن را تشخیص داد، اما هیچ کدام از این روشها برای تعیین مقدار آب در حالت کاملاً محلول در روغن معتبر نیستند و نمیتواند از آنها برای اندازهگیری درصد آب استفاده نمود. علاوه بر این روشهای تقطیر از جمله ASTM D95 و ASTM D4006 هم در محدوده ۵۰۰ ppm تا ۲۵ درصد دادههای کمیتی بهتری را ارائه میدهند. در چنین شرایط بود که آزمایش کارل فیشر (KF) با استفاده از دستگاه تیتراسیون به منظور اندازهگیری آب در صنعت پتروشیمی و پالایشگاه معرفی شد. این روش بر اساس یک واکنش با مکانیسم دو مرحلهای پیش میرود، به این صورت که ابتدا دی اکسید سولفور (SO2) با الکل (ROH) واکنش داده و یک استر میانی را تشکیل میدهد و به وسیله یک باز آلی (RN) مناسب، خنثی یا بافری میشود. با توجه به اینکه در ادامه اکسیداسیون نمک سولفید به نمک سولفات که توسط ید (I2) انجام میشود، به نسبت برابر آب مصرف میگردد، امکان اندازهگیری آب در روغن امکانپذیر خواهد بود. این مکانسیم دو مرحلهای به صورت زیر است:

SO2 + ROH + RN = (RNH). SO3R

SO3R + 2RN + I2 + H2O = (RNH). SO4R + 2(RNH)I. (RNH)

در روش تیتراسیون کارل فیشر تعیین نقطه پایانی به وسیله نشانگر بیولتامتری انجام میشود که در آن تا زمانی که ید موجود در معرف کال فیشر با آب واکنش میدهد، هیچ یون آزادی در سل تیتراسیون وجود ندارد و ولتاژ بالا برای حفظ جریان پلاریزاسیون در دو الکترود پلاتین شناساگر مورد نیاز است. از آنجایی که به سرعت تمام آب با ید واکنش میدهد، مقادیر ناچیزی از ید آزاد در سل تیتراسیون آشکار میشود که با ثابت نگهداشتن جریان پلاریزاسیون باعث افت ولتاژ میشود و بیانگر نقطه پایانی تیتراسیون است. به منظور اندازهگیری آب در روغن به روش کارل فیشر دو نوع تیتراسیون وجود دارد که شامل KF حجمی و KF کولومتری میشود و البته برای آزمون استاندارد ASTM D640 نیاز به تیتراسیون از نوع KF کولومتری است.

-

روش آزمون استاندارد ASTM D6595 برای آنالیز عنصری روغن (۱۹ عنصر)

فلزات موجود در روغنهای روانکننده میتوانند از منابع مختلفی همچون سایش، آلودگی و مواد افزودنی ایجاد شوند که در این میان فلزات سایشی ناشی از اصطکاک یا خوردگی اجزای موتور هنگام عملیاتی نظیر پیستون و یاتاقان به وجود میآیند، آلودگیها میتوانند از طریق خاک یا نشت قطعات فلزی باقی مانده وارد در روغن شده و مواد افزودنی به عنوان مواد شوینده آنتی اکسیدان و عوامل ضد سایش به منظور کاهش فرسایش موتور به کار برده شوند. در این زمینه بررسی روانکنندههای اضافه شده به روغنهای موتور میتواند یک روش مؤثر و مهم برای تشخیص وضعیت موتور و سایر تجهیزات آن باشد. همچنین نظارت منظم بر روی فلزات سایشی در روغن میتواند سائیدگی موتور را به موقع تشخیص دهد، آن هم با استفاده از روشهای تعمیر و نگهداری پیشگیرانه که با افزایش قابلیت اطمینان تجهیزات انجام میشود. در واقع تجزیه و تحلیل روغن روانکار به تعمیر و نگهداری برنامهریزی شده موتور و ماشین آلات کمک میکند و برای تصمیمگیری درست بر اساس نتایج آنالیز، مفید و مناسب است که این تجزیه و تحلیل روغنها به منظور ردیابی فلزات صورت میگیرد. با توجه به این موضوع، روش تست استاندارد بینالمللی ASTM D6595 توسط دستگاه اندازهگیری عناصر روغنهای کارکرده با رقیقسازی حلال آلی انجام میشود. در این آزمون ۱۹ عنصر در نمونه روغن روانکار با استفاده از این دستگاه مورد بررسی قرار میگیرند. روش تست آنالیز عنصری روغن برای مشخص کردن عناصر معدنی و غیرآلی موجود در روغن توربین و برای سنجش آلودگیهای ناشی از سایش فلزات به روش پلاسمای کوپل شده القایی و با استاندارد ASTM D6595 انجام میشود. در واقع آنالیز عنصری روغن یک آزمون مقایسهای است که به بررسی روند تغییرات این ماده در یک توربین و برای زمانهای مختلف صورت میگیرد و مبنای انجام آزمایش تعیین آنالیز عنصری روغن به این صورت است که ابتدا فلزات فرسایشی و آلایندههای موجود در ظرف نمونه روغن به حالت بخار در میآیند و سپس با تخلیه آرک به صورت کنترل شده تحریک میشوند. انرژی ساتع شده از این مخلوط از منبع مورد نظر جمعآوری شده و به کمک لولههای افزاینده نوری ذخیره میگردد. برای شارژ آشکارسازهای مناسب یا تجهیزات کوپل شده از این انرژی مورد استفاده قرار میگیرد. لازم به ذکر است که غلظت عناصر موجود در نمونه روغن مورد نظر از طریق مقایسه بین شدت منتشر شده در عناصر داخل روغن کارکرده با مقادیر استاندارد کالیبر شده، محاسبه و اندازهگیری میشود. دستگاه Atomic Emission Spectometer که منطبق بر استاندارد ASTM D6595 طراحی شده است، برای فلزات و آلودگیهای پوششی روغنهای کارکرده، روانکنندهها و روغنهای هیدرولیک کارکرده مورد استفاده قرار میگیرد.

-

روش آزمون استاندارد ASTM D893 برای تعیین مواد نامحلول در پنتان

استاندارد ASTM D893 تعیین پنتان و تولوئنهای نامحلول موجود در روغنهای روانکننده را تحت پوشش قرار میدهد که مشخص کردن مواد نامحلول در پنتان بدون استفاده از منعقدکننده انجام میشود. از طریق این روش تست، مواد نامحلول میتوانند به راحتی با دستگاه سانتریفیوژ از محلول روغن و حلال جدا شوند. علاوه بر مواد جدا شده، به وسیله این روش انعقاد ممکن است برخی از مواد ریز تقسیم شده که در روغن معلق هستند، نیز جداسازی شود. لازم به ذکر است که نتایج به دست آمده نباید با یکدیگر مورد مقایسه قرار بگیرند، چراکه معمولاً مقادیر متفاوتی در این آزمایش ارائه میشود. هنگام مقایسه مقادیر به دست آمده به صورت دورهای روی روغن در حال استفاده یا زمانی که مقایسه نتایج تعیین شده به وسیله دو یا چند آزمایشگاه انجام میشود هم باید از همین روش استفاده کرد. برای تعیین مواد نامحلول در پنتان از دستگاه سانتریفیوژ استفاده میشود که این دستگاه منطبق با استاندارد ASTM D893 طراحی شده و قابلیت تشخیص روتور به صورت خودکار و نمایش حداکثری به صورت R. p. m و R. C. F را دارا است. از دیگر امکانات این دستگاه میتوان به حداکثر ظرفیت برای اجتناب از سرعت غیر مجاز و تنظیم دما بین ۵ تا ۷۰ درجه سانتیگراد اشاره نمود. قابلیت تنظیم دما در دو حالت سانتیگراد و فارنهایت، داشتن صفحه نمایش لمسی TFT، تنظیم دور در دقیقه، قابلیت ضبط دادهها تا ۱۶ مورد و رمپ ترمز ۵ تا ۱۸۰ ثانیهای از دیگر مشخصات دستگاه سانتریفیوژ است که به وسیله آن میتوان مواد نامحلول در پنتان را اندازهگیری و تعیین نمود.

-

روش آزمون استاندارد NAS 1638 برای تعیین شمارنده ذرات

معمولاً در تجهیزات حساس و گرانقیمت از روانکارهای صنعتی همچون هیدرولیک و توربین استفاده میشود، به این علت که فاصله بین قطعات کم و فشار روی آنها زیاد است. در چنین شرایطی وجود ذرات موجود در روغن هنگام عبور از بین سطوحی که فاصله آنها بسیار کم و در حد میکرون است، باعث بروز سایش در تجهیزات میشود، بنابراین وجود آلودگیهایی مثل ذرات جامد در روغن میتواند آسیبهای جدی را به آنها وارد کرده و در نهایت منجر به توقف این سیستمها شود. در این راستا برای جلوگیری از به وجود آمدن این مشکلات روشهای آزمون استانداردی برای تعیین شمارش تعداد ذرات و کنترل تمیزی روغنهای مصرفی و کارکرده ارائه شده که یکی از معروفترین آنها استاندارد NAS 1638 است. در این استاندارد با استفاده از شمارش تعداد ذرات موجود در روغن در اندازههای مختلف به وسیله تجهیزات پیشرفته و دقیق آزمایشگاهی در حجم مشخصی از روغنها، کدهایی به عنوان کد تمیزی تعریف میشود که در صورت لزوم در تجهیزات مختلف و با توجه به پیشنهاد سازنده، حدود مجاز آنها تعیین خواهد شد. در صورتی که در یک سیستم در حال کار، کد تمیزی روغن از محدوده مجاز تعیین شده فراتر رود، لازم است با استفاده از فیلترهای جانبی مناسب و با کمک فیلترهای اصلی سیستم، آلودگیهای موجود در روغن حذف شود تا کد تمیزی به محدوده مجاز باز گردد. شمارش ذرات جامد موجود در روغن به دو روش دستی و ماشینی انجام میشود که در روش نوری دستی حجم معینی از نمونه روغن مورد نظر را از روی یک ممبران عبور میدهند و تعداد ذرات باقیمانده بر روی آن را توسط میکروسکوپهای الکترونیکی و اسلایدرهای شاهد مشخص میکنند، در روش لیزری ماشینی تعداد ذرات موجود در روغن به وسیله سایه حاصل از امواج لیزر قابل شمارش خواهد بود. این سیستمها دارای قابلیت نصب بر روی خط گردش روغن هستند و به صورت قابلحمل نیز میتوان از آنها استفاده نمود و درنهایت تعداد ذرات روغن اندازهگیری شده به عنوان دادههای تست در قابهای خاص به صورت ارقام گزارش شده و در یک محدوده وسیع از سایزهای مختلف دستهبندی میشوند.

-

روش آزمون استاندارد ASTM D6278 برای تعیین پایداری برشی ۳۰ مرتبه

استاندارد ASTM D6278 ارزیابی پایداری برشی سیالات حاوی پلیمر را تحت پوشش قرار میدهد. این آزمون درصد افت گرانروی سیالات حاوی مواد پلیمری به روش تزریق دیزلی که در آن از یک نازل تزریق اروپایی استفاده شده، در دمای ۱۰۰ درجه سلسیوس را بررسی میکند و این افت گرانروی نشاندهنده میزان تخریب پلیمر ناشی از برش در نازل خواهد بود. تجهیزات مورد نیاز برای این تست که توسط دستگاه بهطور اساسی انجام میشود، شامل مواد زیر است:

- یک مخزن روغن با ظرفیت حدود ۲۵۰ میلیلیتر، قطر داخلی ۴۵ میلیلیتر که با فواصل ۲۵ میلیمتر کالیبره شده و از قسمت بالا باز است. درجه حرارت به وسیله حرارت سنجی که در وسط مخزن قرار گرفته، نشان داده میشود. البته حباب حرارتسنج باید به اندازه ۱۰ تا ۱۵ میلیلیتر بالاتر از خروجی مخزن باشد. خروجی مخزن هم باید دارای یک شیر سهطرفه باشد.

- یک پمپ اینجکتور دو پیستونه که به یک شمارنده استروک مجهز بوده، دارای پیچ هواگیری تنظیم میزان جریان عبوری است و با یک موتور الکتریکی کار میکند که کارکرد این موتور الکتریکی با برق تک فاز و با سرعت ۹۲۵۲۵ دور در دقیقه است.

- محفظه اتومایزر که خروجی پمپ به وسیله لولههای فولادی فشار بالا به آن متصل میشود و در این مسیر یک فشارسنج، مقدار فشار را نشان میدهد. برای به حداقل رساندن ایجاد کف، محفظه اتومایزر به گونهای طراحی شده که روغن هنگام آزمایش بعد از خروج از نازل وارد محفظه پرشده از روغن میشود و به منظور جلوگیری از آلوده شدن روغن به نمونه قبلی، در این محفظه یک لوله خروجی با شیر وجود دارد. نازل نیز داخل نگهدارنده نازل که یک کارتریج دارد، سوار میشود.

- ظرف خنککننده برای ثابت نگهداشتن درجه حرارت روغن هنگام انجام آزمایش استفاده میشود. قطر خارجی جکت حدود ۵۰ میلیمتر و قطر سطح انتقال حرارت داخلی برابر ۲۵ میلیمتر با ارتفاع حدود ۱۸۰ میلیمتر است.

آزمایش تعیین پایداری برشی ۳۰ مرتبه به این صورت انجام میشود که ابتدا حدود ۶۰۰ میلیلیتر سیال را قبل از ورود به دستگاه بهطور اساسی در دمای اتاق قرار میدهند، بهطوری که دارای ظاهری یکنواخت و عاری از هرگونه مواد نامحلول باشد. در مرحله تمیز کردن شرایط کار و درجه حرارت دستگاه تنظیم میشود. با توجه به اینکه تمیز کردن با روغن جدید انجام میشود، لازم است بلافاصله نمونه روغن مورد نظر را بعد از مرحله تمیزکاری آزمایش نمود. مراحل تمیز کردن باعث جایگزینی نمونه جدید با نمونه قبلی در آزمون میشود. مرحله اول تمیز کردن با استفاده از ۵۰ میلیلیتر نمونه در مخزن شروع میشود که در این حالت خروجی محفظه اتومایزر باز بوده و شیر خروجی سمت ظرف خنککننده به طرف بیرون باز است و پمپ تا زمانی که مخزن خالی شود، کار میکند. مرحله دوم تمیز کردن نیز همانند مرحله اول انجام میشود. در مرحله سوم تمیز کردن برای به حداقل رساندن کف خروجی، محفظه اتومایزر را میبندند و شیر خروجی خنککننده را به طرف مخزن دستگاه باز میکنند. حجم روغن مورد نیاز در این مرحله معادل ۱۹۰ میلیلیتر منهای حجم روغن باقیمانده خارج نشده است. سپس پمپ را روشن کرده و نمونه مورد نظر را داخل دستگاه بهطور اساسی به گردش درمیآورند و با پیچ مخصوص روی پمپ، هوای احتمالی موجود در سیستم را خارج میکنند. بعد از ۳ دقیقه گردش نمونه، میزان جریان نمونه را با پیچ مخصوص این کار به مقدار ۱۷.۵ میلیمتر در دقیقه تنظیم میکنند و میزان جریان آب به خنککننده را بهگونهای تنظیم میکنند که درجه حرارت ۳۰ تا ۳۵ درجه سانتیگراد در محل خروجی مخزن به ورودی پمپ مهیا شود. سپس پمپ را خاموش کرده و با باز کردن شیر خروجی محفظه اتومایزر و شیر خروجی مخزن روغن نمونه مورد نظر را از سیستم خارج میکنند. بعد از پایان مرحله تمیزکاری آزمایش برشی را با حجم کل ۱۷۰ میلیلیتر دوباره شروع میکنند تا حجم روغنی را که باید به مخزن ریخته شود، محاسبه و اندازهگیری کنند. حجم کل اولیه سیستم باید ۲۲۰ میلیلیتر باشد و حجم روغنی که به مخزن اضافه میشود با در نظر گرفتن حجم روغن باقیمانده خارج نشده، روی هم ۲۲۰ میلیلیتر خواهد بود. سپس شیر خروجی محفظه اتومایزر را میبندند و شیر خروجی زیر خنککننده را طوری قرار میدهند که ۵۰ میلیلیتر اولیه روغن خارج شود و بلافاصله شیر را به طرف مخزن باز میکنند که در این صورت حجم کل سیستم ۱۷۰ میلیلیتر است. شمارنده استروک را روی عدد محاسبه شده و برای خاموش کردن اتوماتیک پمپ تنظیم میکنند. میزان جریان باید ۱۷.۵ میلیلیتر در دقیقه باشد و جریان آب طوری تنظیم شود که درجه حرارت نمونه در محل خروجی مخزن به ورودی پمپ ۳۰ تا ۳۵ درجه سانتیگراد باشد. بعد از پایان تست و خاموش کردن پمپ شیر محفظه اتومایزر را باز میکنند تا تمام نمونه تخلیه شود و روغن آزمایش شده از طریق شیر خروجی مخزن به داخل ظرف جمعآوری گردد.

-

روش آزمون استاندارد ASTM D2983 برای تعیین گرانروی در دمای پایین به روش بروکفیلد

این روش آزمایش شامل استفاده از ویسکومترهای دوار با محدوده گشتاور مناسب و درک مخصوص برای تعیین ویسکوزیته برشی پایین روغن دنده سیالات هیدرولیک، سیالات گیربکس اتوماتیک و برخی از روانکنندهها است. برای تعیین گرانروی در دمای پایین به روش بروکفیلد از چهار مرحله استفاده میشود به این صورت که:

- در روش A از یک حمام هوا برای خنک کردن نمونهها در جهت آمادهسازی به منظور اندازهگیری ویسکوزیته استفاده میشود.

- در روش B از یک حمام مایع برنامهریزی مکانیکی خنک شده برای خنک کردن نمونهها در آمادهسازی برای اندازهگیری ویسکوزیته استفاده میشود.

- در روش C از یک حمام مایع با دمای ثابت مکانیکی خنک شده برای خنک کردن نمونهها از طریق یک سلول هوای شبیهسازی شده در جهت آمادهسازی برای اندازهگیری ویسکوزیته استفاده میشود.

- در روش D تعیین ویسکوزیته در دمای پایین و برش کم با استفاده از یک محفظه نمونه در دمای کنترل شده با حرارتی که خنک شده و در ارتباط با ویسکومتر چرخشی ثابت برنامهریزی خودکار است، انجام میشود.

-

روش آزمون استاندارد ASTM D1401 برای تعیین قابلیت جداپذیری آب از روغن

با توجه به اینکه ورود آب به روغن امری اجتنابناپذیر است، از روشهای متعددی برای جداسازی این دو ماده از هم استفاده میشود که یکی از راهکارهای رایج حذف آب از روغن در توربینهای بخار، تهنشین کردن آب به کمک تانک روغن توربین است. برای این منظور هنگامی که روغن وارد تانک روغن توربین میشود تا زمانی که به وسیله پمپ روانکاری به سمت یاتاقانها فرستاده میشود، روغن توربین فرصت دارد تا آب را تهنشین کرده و از ورود آن به روغن جلوگیری کند. سرعت عمل روغن توربین در جدا شدن از آب، به مقاومت روغن در برابر تشکیل امولسیون با آب بستگی داشته و این توانایی به عنوان قابلیت تفکیکپذیری آب از روغن تعریف میشود که در اصلاح، امولسیون شکنی یا جداسازی آب از روغن نام دارد. معمولاً قابلیت جداپذیری آب از روغن مطابق استاندارد ASTM D1401 ارزیابی میشود. برای انجام این تست به ۴۰ میلیلیتر روغن و ۴۰ میلیلیتر آب نیاز است که در ابتدای آزمون باید این دو ماده را با مقادیر بیان شده در دمای ۵۴ درجه سانتیگراد به مدت ۵ دقیقه به کمک یک همزن با دور ۱۵۰۰ rpm کاملاً مخلوط کرد. سپس در فواصل زمانی ۵ دقیقهای حجم آب و همچنین حجم امولسیون موجود را ثبت نمود تا زمانی که حجم امولسیون از مقدار ۳ میلیلیتر کمتر شود. در این مرحله تست را متوقف کرده و در انتهای آزمون، نتیجه به دست آمده از تفکیکپذیری آب و روغن گزارش داده میشود. در صورتی که بعد از گذشت ۳۰ دقیقه از شروع آزمون تفکیکپذیری، روغن به صورت کامل از آب جدا نشده باشد و حجم امولسیون هم از ۳ میلیلیتر بیشتر باشد، لازم است تست متوقف شده و نتیجه به دست آمده دوباره ثبت شود. انجام مراحل ذکر شده توسط دستگاهی به نام هرشل دستی در محیط آزمایشگاهی انجام میشود. اگرچه این دستگاه به منظور اندازهگیری توانایی روغنهای نفتی یا مایعات مصنوعی برای جداپذیری از آب به خصوص برای روغنهای بخار توربین که دارای ویسکوزیته mm2/s 90-28.8 هستند، در دمای ۴۰ درجه سانتیگراد طراحی شده است، اما برای آزمایش تعیین تفکیکپذیری آب از روغنهای دیگر که دارای ویسکوزیتههای مختلفی هستند یا مایعات مصنوعی در دماهای متفاوت نیز مورد استفاده قرار میگیرد. با این وجود پیشنهاد میشود که دمای آزمایش به دمای ۸۲ درجه سانتیگراد افزایش یابد. برای روغنهایی که گرانروی بالاتری دارند و در آنها اختلاط کافی از آب و روغن وجود دارد، بهتر است از روش آزمون استاندارد ASTM D2711 استفاده شود.

-

روش آزمون استاندارد ASTM D3427 برای تعیین قابلیت جداسازی هوا از روغن

مخلوط شدن روغن توربین با هوا در تجهیزات مختلف سیستم روانکاری مثل پمپها، یاتاقانها و خط برگشت روغن به مخزن، امری اجتنابناپذیر بوده و این موضوع باعث تشکیل حبابهای ریز هوا در روغن توربین خواهد شد. علاوه بر این هوا یکی از آلایندههای اصلی سیستم روانکاری محسوب شده و طبق تحقیقات به دست آمده، وجود هوا در مخزن روغن سیستمهای هیدرولیکی عامل اصلی خرابی سرو ولوها است. به بیان دیگر هوای موجود در روغن بیشترین نقش را در تسریع زوال روغن و خرابی کنترل ولو برعهده داشته و باعث تخریب روغن به صورت تشکیل رسوب وارنیش میشود که در نهایت خرابی سرو ولو را به وجود میآورد. هوای موجود در روغن شامل چهار هوای محلول، هوای شناور، هوای آزاد و کف است. اگرچه تمامی حالات چهارگانه ورود هوا به جریان روغن مضر هستند، اما شناوری هوا خطرناکترین پتانسیل خرابی ناشی از ورود هوا به جریان روغن محسوب میشود، آن هم به دلیل تشکیل میکرو حبابهای هوا و شناور شدن آنها در جریان روغن که میتواند نقطه شروعی برای به وجود آمدن عیبهایی مثل تشکیل فوم، اکسیداسیون، کاویستاسیون پمپ روغن، رفتارهای غیر قابل پیشبینی و نامنظم هیدرولیک و حتی فرا گرمایشی باشد. برای تعیین میزان ورود هوا و آلایندههای همراه آن به جریان روغن، روشهای متعددی وجود دارد که یکی از این روشها استفاده از ادوات آزمایشگاهی برای پی بردن به وجود تودهای از هوا در خطوط هیدرولیک است. در این راستا توانایی روغن در تفکیک شدن از هوا به عنوان رهاسازی هوا شناخته شده که این قابلیت روغن با استاندارد ASTM D3427 اندازهگیری میشود. در این آزمایش در حجم مشخصی از روغن خلأ وارد کرده و هوا را با فشار ۰.۲ bar به مدت ۷ دقیقه در ظرفی حاوی مقدار ۲۰۰ میلیلیتر روغن وارد میکنند تا با تولید کف، حبابهای ریز هوای شناور در روغن و آن میزان از هوای محلول به تدریج از روغن خارج و جداسازی شود. سپس دستگاه متوقف شده و حجم روغن باقیمانده بعد از جداسازی هوا با میزان حجم اولیه مقایسه میشود و در نهایت زمان لازم برای کاهش حجم کف به کمتر از ۲ درصد حجمی روغن را به عنوان نتیجه آزمایش گزارش میدهند.

-

روش آزمون استاندارد ASTM D524 برای تعیین کربن باقیمانده به روش رمز باتوم

این روش آزمون شامل تعیین و اندازهگیری مقدار کربن باقیمانده بعد از تبخیر و تجزیه در اثر حرارت روغن است که برای ارائه نشانههایی از تمایل نسبی ککسازی در فراوردههای نفتی و انواع روغن موتور مورد استفاده قرار میگیرد و مطابق با استاندارد ASTM D524 انجام میشود. روش تست رمز باتوم که برای تعیین باقیمانده کربن بر روی بقایایی نظیر (V/V)%10 است، معمولاً برای فراوردههای نفتی به کار میرود که نسبتاً غیر فرار هستند و هنگام تقطیر در فشار اتمسفر تا حدودی تجزیه میشوند، اما اگر فراوردههای نفتی حاوی اجزای تشکیلدهنده خاکستر باشند، روش آزمایش این محصولات مطابق با استاندارد ASTM D482 تعیین خواهد شد، به این دلیل که این فراوردهها بر اساس مقدار خاکستر تشکیل شده دارای کربن باقیمانده بالا کاذب هستند. در طول آزمایش به روش رمز باتوم اصلاح کربن باقیمانده اشاره به مقدار باقی مانده کربنی دارد که در طول تبخیر و تجزیه در اثر حرارت یک فراورده نفتی تشکیل شده است و این باقیمانده تنها شامل کربن نبوده و در واقع یک کک است که به وسیله پیرولیز بیشتر تغییر میکند. استفاده از آزمون تعیین کربن باقیمانده به روش رمز باتوم فقط برای آن دسته از نمونه روغنهایی مناسب است که در دمای کمتر از ۹۰ درجه سلسیوس دارای حالت روان و مایع هستند. در صورتی که باقیمانده کربن روغن موتور برای یک زمان مشخص در نظر گرفته شود، این مقدار اشاره به میزان رسوبهای کربن موجود در روغن دارد که در محفظه احتراق موتور تشکیل شدهاند، اما به دلیل حضور افزودنیهای مختلف به روغنها در حال حاضر این مقدار به صورت مشکوک در نظر گرفته میشود. در مورد سوخت مشعل مقدار باقیمانده کربن به صورت تقربی نشاندهنده تمایل یک سوخت به تشکیل رسوبات خواهد بود که بر اثر سوختن و تبخیر شدن آن بر روی مشعلهای نوع استوانهای و نوع فنجانی برجا مانده است، اما در مورد نفت گاز، مقدار باقیمانده کربن به عنوان یک راهنما برای تولید گاز از نفت گاز مورد استفاده قرار گرفته و مفید خواهد بود. این در حالی است که برای نفت خام، استوکهای سیلندر و استوکهای سبک تعیین مقدار باقیمانده کربن برای تولید روانکنندهها بسیار مناسب و کاربردی است. با این وجود برای تعیین باقیمانده کربن مطابق با استاندارد ASTM D524 از دستگاه RAMSBOTTOM استفاده میشود که شامل سیستم کنترل میکروپروسسور و نمایشگر دیجیتال دما با دو مقیاس درجه سانتیگراد و درجه فارنهایت بوده و دارای سیستم ایمنی قطع اضطراری دما، هیتر سرامیکی ۰-۲۴۰۰ ولت، کوره چدنی با سیستم کنترل ترموستاتیکی برای ۵ نمونه با قابلیت دستیابی سریع به دمای استاندارد، تست ۵۵۰ درجه سانتیگراد معادل ۱۰۲۲ درجه فارنهایت با حساسیت دمایی ۱ ±درجه سانتیگراد بوده و ماکزیمم دمای کوره برابر ۶۵۰ درجه سانتیگراد معادل ۱۲۰۰ درجه فارنهایت است.

-

روش آزمون استاندارد ASTM D94 برای تعیین عدد صابونی

صابونی شدن به فرایندی گفته میشود که در آن هیدرولیز چربی با قلیا برای تشکیل الکل و نمک از یک اسید چرب به کار میرود و عدد صابونی شدن در واقع همان مقدار پتاسیم هیدروکسید بر حسب میلیگرم است که در شرایط آزمون به وسیله ۱g از نمونه مورد نظر مصرف میشود. هدف از تدوین استاندارد ASTM D94 تعیین روشی برای اندازهگیری مقدار ترکیباتی همچون روانکنندهها، مواد افزودنی و سیالات انتقال در فراوردههای نفتی است که در شرایط آزمون صابونی میشوند. کاربرد اعداد صابونی شدن بیشتر به منظور تنظیم مشخصات محصول برای روانکنندهها و مواد افزودنی است. در این استاندارد برای تعیین عدد صابونی دو روش آزمون وجود دارد که شرح آن به صورت زیر است:

- روش اول تیتراسیون با شناساگر رنگی؛ در این روش نمونه مورد نظر را به مقدار ۰.۱ گرم به صورت تزریق تفاضلی از یک شیشه کوچک به درون ارلن مایر ریخته و آن را وزن میکنند. ۲۵ میلیلیتر بوتان یا حلالهای جایگزین مناسبی مثل بوتانون (متیل اتیل کتون) یا زاینل یا حلال استودارد (حلالی بیرنگ و آتشگیر با بویی شبیه نفت سفید) یا ترکیبی از آنها و همچنین مقدار ۲۵ میلیلیتر محلول هیدروکسید پتاسیم الکلی را که به وسیله یک بورت یا پی پت حجم سنجی اندازهگیری شده، به آن اضافه میکنند، سپس متراکمکننده را به بالن متصل کرده و به مدت ۳۰ دقیقه بعد از شروع تقطیر برگشتی حرارت میدهند. بلافاصله ۵۰ میلیلیتر از نفتا را با احتیاط به داخل متراکمکننده میریزند. محلول را زمانی که داغ است با محلول هیدروکلریک اسید ۰.۵ mol/I و اضافه کردن ۳ قطره محلول شناساگر فنل فتالئین خنثی تیتر میکنند. اگر این افزایش شناساگر باعث بازگرداندن رنگ شد، تیتراسیون را ادامه میدهند و در صورت لزوم مقدار بیشتری از شناساگر را به صورت قطره، قطره به آن اضافه میکنند تا نقطه پایان ایجاد شود. نقطه پایان زمانی به دست میآید که رنگ شناساگر به صورت کامل تغییر کند و با اضافه کردن محلول شناساگر به صورت قطره، قطره بلافاصله دوباره ظاهر نشود.

- روش دوم تیتراسیون پتانسیومتری؛ در روش مقدار ۰.۱ گرم از نمونه مورد نظر را به وسیله تزریق تفاضلی از یک بشر کوچک به درون ارلن مایر ریخته و آن را وزن میکنند. ۲۵ میلیلیتر بوتان یا یکی از حلالهای مناسب را مانند روش اول به اضافه ۲۵ میلیلیتر محلول هیدروکسید پتاسیم الکل توسط یک بورت یا پی پت که حجم سنجی آن اندازهگیری شده، به محلول اضافه میکنند. سپس متراکمکننده را به ارلن متصل کرده و به مدت ۳۰ دقیقه بعد از شروع جریان برگشتی حرارت میدهند. بلافاصله ۵۰ میلیلیتر از نفتا را با احتیاط به داخل متراکمکننده میریزند و محلول را زمانی که داغ است، بدون گرمایش مجدد با محلول ۰.۵ mol/I هیدروکلریک اسید تیتر میکنند. فرایند تیتراسیون مورد استفاده برای نمونه را با استفاده از تیترکننده پتانسیومتری ادامه میدهند.

به دلیل اینکه ترکیبات فسفر، گوگرد، هالوژنها و برخی از عناصر دیگر که گاهی اوقات به فراوردههای نفتی اضافه میشوند و اسیدها و بازها را مصرف میکنند، در روغن وجود دارد، نتایج به دست آمده از آزمون علاوه بر مواد قابل صابونی شده، اثر این مواد غیر اصلی را هم نشان میدهد.

-

روش آزمون استاندارد ASTM D5293 برای تعیین گرانروی در دمای پایین CCS

برای تعیین گرانروی و عملکرد عملیاتی روغن روانکار در دمای پایین از آزمون شبیهساز استارت سرد یا CCS بر اساس استاندارد ASTM D5293 استفاده میشود که این آزمایش در دمای ۳۰ – سانتیگراد صورت میگیرد. عدد خروجی از این آزمون بر اساس سانتی پوآز بیان شده و نشاندهنده ویسکوزیته حرکتی بوده و مقدار کمتر CCS بیانگر جریان یافتن آسانتر روغن در دمای کم است. ویسکوزیته ظاهری روغن در سرما CCS به انتخاب روغن پایه بستگی داشته که در این میان بهبوددهندههای شاخص ویسکوزیته میتواند اثر نامطلوبی بر روی CCS روغن بگذارند و باعث افزایش مقدار آن شوند. در گوپلیمرهای اولفینی بهبوددهنده شاخص ویسکوزیته هر چقدر مقدار اتیلن بیشتر باشد، واکسهای موجود در روغن پایه دیرتر بلوری شده و در نهایت باعث کاهش CCS خواهند شد. دستگاه اندازهگیری ویسکوزیته روغن CCS یا Cold Crank Simulator به منظور تعیین میزان ویسکوزیته یا گرانروی روغن در سرما و دمای ۵ – تا ۳۵ – درجه سانتیگراد برای انواع روغن موتور استفاده میشود و این دستگاه مطابق با استاندارد ASTM D5293 طراحی شده است. اگرچه ویسکوزیته یا گرانروی یکی از خواص اساسی روغن محسوب میشود، اما تغییر ویسکوزیته برای خودروها بسیار خطرناک بوده و صدمات جدی به آن وارد میکند. با توجه به متفاوت بودن درجه حرارت ویسکوزیته، ابزارهایی که برای اندازهگیری این خاصیت مورد استفاده قرار میگیرد، لازم است این پارامتر در محاسبات ویسکوزیته در نظر گرفته شود. برای این منظور بیشتر ویسکومترها باید دمای ثابت روغن مورد آزمون را حفظ کنند. معمولاً برای اندازهگیری و تعیین گرانروی دو دمای ۴۰ درجه و ۱۰۰ درجه سانتیگراد مورد استفاده میگیرد و دستگاههای متداول یک حمام روغنی که در آن دمای این روغن در یکی از این دو دما با دقت ۰.۰۱ درجه ثابت است، دارند. برای اندازهگیری دقیق گرانروی ابتدا لازم است روغن فیلتر شود تا ذرات روغن مورد استفاده باعث مسدود شدن لولههای مویرگی نشود و بر روی سرعت انتقال روغن اثر نگذارند. علاوه بر این باید بعد از هر نوبت آزمایش این لولهها به خوبی شسته شوند تا روغن باقی مانده تأثیری بر روی اندازهگیری نداشته باشد. در دستگاه CCS ویسکوزیته نمونه روغن مورد آزمایش با روغن مرجع مقایسه میشود، به این دلیل که تأثیر دما بر روی این روغنها بسیار شبیه هم است و برای اندازهگیری گرانروی نیازی به ثبت مناسب دما نخواهد بود و میتوان روغن مرجع را انتخاب کرد تا ویسکوزیته ۴۰ درجه سانتیگراد در دمای محیط اندازهگیری شود. دستگاه CCS دو لوله دارد که یکی از آنها حاوی روغن مرجع بوده و یک روغن مخصوص است که توسط سازنده دستگاه تهیه شده و لوله دوم مثل سرنگ به نظر میرسد و نمونه روغن مورد آزمایش را مثل سرنگ به داخل آن میکشند و داخل لولهها معمولاً یک سیم کوچک وجود دارد. اندازه گلوله حرکت در داخل لوله دستگاه را آسان کرده و پس از کشیدن روغن مورد تست به لوله دوم، ابزار را با سرب در وضعیت صفر نگه میدارند تا ویسکوزیته روغن را اندازهگیری کنند. سپس دستگاه را به صورت افقی قرار میدهند و نوک دستگاه را به آرامی ۲۵ درجه بلند میکنند تا گلولهها شروع به حرکت کنند و وقتی هر گلوله به انتهای لوله رسید، بلافاصله دستگاه را به صورت افقی میچرخانند و به وسیله خطکش جلوی گلوله دیگر، ویسکوزیته روغن را بر حسب سانتیمتر میخوانند. دقت دستگاه CCS کمتر از ۳ درصد بوده که این مقدار به ویسکومتر اجازه میدهد تا برای نظارت بر شرایط آزمایش مورد استفاده قرار گیرد.

-

روش آزمون استاندارد ASTM D5800 برای تعیین تبخیر (آزمون نواک) Noack

در روانکارها به خصوص روغن کاری موتور، فراریت روغن یا اتلاف تبخیر اهمیت زیادی دارد؛ چراکه تبخیر ممکن است باعث مصرف نامتعارف روغن در موتور و درنهایت تغییر در خواص روغن شود. ازاینرو بسیاری از سازندگان موتور برای تعیین حداکثری میزان قابل قبول بودن اتلاف تبخیر روغن، آزمون نواک را توصیه میکنند. تست نواک در واقع مقاومت روغن در برابر پدیده کم شدن به دلیل تبخیر در دمای ۲۵۰ درجه سلسیوس و تأثیر عبور هوا با دبی مشخص و کنترل شده به مدت یک ساعت را مشخص میکند که مطابق با استاندارد ASTM D5800 انجام میشود. این روش رابطه بین مصرف روغن و میزان تبخیر آن را در یک موتور بررسی میکند، به این صورت که هر چقدر عدد به دست آمده کمتر باشد، مقاومت روغن در برابر درجه حرارتهای بالا بیشتر بوده و روغن کیفیت خود را بهتر حفظ میکند و در نتیجه طول عمر بیشتری خواهد داشت. معمولاً آزمون تعیین اتلاف تبخیر موتور در دمای بالا، برای انواع روغن موتور در آزمایشگاههای معتبر و به وسیله دستگاهی به نام نواک Noack انجام میشود که این دستگاه مطابق با استاندارد ASTM D5800 طراحی شده است. دستگاه نوک شامل دو مدل نیمه اتوماتیک wood metal و تمام اتوماتیک Non wood metal بوده و یک صفحه نمایش تاچ اسکرین دارد. روش آزمون نواک به این صورت است که ابتدا باید آمادهسازی دستگاه انجام شود. در این مرحله برای جلوگیری از بروز هرگونه اختلال در تعادل حرارتی، لازم است دستگاه نواک در محیطی عاری از مکش، ولتاژ شده و برای کار کردن، دستگاه مطابق با دستورالعملهای سازنده درباره کالیبراسیون، کنترل و بهکارگیری آن آماده شود. قبل از انجام آزمایش بطریهای شیشهای، لولههای شیشهای و قطعه Y شکل برای پیشگیری از تشکیل میعان تمیز و خشک میشوند. سپس دستگاه را حداقل ۳۰ دقیقه قبل از انجام تست برای پایداری حرارتی مدار اندازهگیری روشن میکنند. اطمینان از تمیزی شیشهآلات مونتاژ شده و تمامی ارتباطات آببندیشده در این مرحله امری ضروری و مهم است، بنابراین پیش از انجام آزمایش تمامی بخشهای ظرف تست و لوازم جانبی آن را تمیز و خشک میکنند، همچنین لازم است بوته آزمایش و درپوش آن کاملاً عاری از مواد لاکی باشد، برای از بین بردن لاکهای سخت هم از سایش ملایم با پودر کربراندم نرم روی یک دستمال آغشته به حلال یا کاغذ سمباده استفاده شده و با حلال شستشو آنها را پاک میکنند. سپس قلاویز را از درون هرکدام از سه منفذ درپوش وارد میکنند تا تمیز شود، توجه به این نکته نیز مهم است که از قلاویز با قطر بیشتر از ۲ میلیمتر استفاده نشود، چراکه باعث گشاد شدن منافذ شده و به علت افزایش جریان هوا میتواند منجر به ایجاد خلأ و در نتیجه میزان اتلاف تبخیر شود. بلبرینگ را درون لوله خروجی استخراج قرار میدهند تا مطمئن شوند که عاری از هرگونه آلودگی است. بعد از یک دوره تثبیت ۳۰ دقیقهای، وسیله اندازهگیری دما و دستگاه اندازهگیری خلأ را مطابق با دستورالعمل سازنده کالیبره میکنند. ظرف آزمایش خالی را بدون سرپوش با دقت ۰۱.۰ گرم وزن کرده و مقدار ۰.۵ گرم از سیال مرجع را با دقت ۱.۰ گرم در بوته صفر شده اندازهگیری میکنند. جرم به دست آمده M₁ نام دارد. درپوش را با استفاده از گیره و آچار پیچ میکنند و در این مرحله دقت میشود که نمونه مورد نظر هرگز به قسمت داخلی درپوش پاشیده نشود، چراکه اگر این اتفاق حتی برای یکبار هم رخ دهد، لازم است دوباره آزمایش را از مرحله تمیزکاری بوته تکرار کنند. سپس پراب دمای نمونه مورد نظر را به دستگاه نواک متصل میکنند و بوته آزمون را درون بلوک حرارتی میگذارند تا وضعیت نهایی لوله خروجی را تنظیم کنند، آن هم به صورتی که در جلوی بازوی قطعه شیشهای Y شکل قرار بگیرد تا لوله خروجی و بازوی راست قطعه شیشهای Y شکل به درستی در یک خط به صورت مستقیم باشند. سپس دستگاه نوک را روشن کرده و بعد از اینکه دما به ۲۵۰ درجه سانتیگراد رسید، به صورت همزمان پمپ خلأ و زمان سنج را روشن میکنند تا به وسیله شیر Bleed valve فشار خلأ بر روی ۲۰ میلیمتر آب تنظیم شود. بعد از ۱۰ تا ۱۵ دقیقه باید کنترل فشار و درجه حرارت در حالت پایدار باقی بماند. زمانی که ۶۰ دقیقه از آزمایش گذشت، دستگاه به صورت اتوماتیک متوقف شده و پایان آزمون به صورت سیگنال صوتی اعلام میشود. اکنون پراب دما را از داخل بوته بیرون میآورند و لوله خروجی را حداکثر ۱۵ ثانیه از سیستم خلأ جدا میکنند، بوته تست را از داخل بوک حرارتی بیرون میآورند و آن را در حمام آب سرد با حداقل عمق ۳۰ میلیمتر قرار میدهند. بعد از گذشت ۳۰ دقیقه بوته آزمایش را از داخل حمام برداشته و بیرون آن را خشک میکنند و درپوش بوته را با دقت از آن جدا میکنند. این مرحله باید با دقت بالا انجام شود و نباید هرگز نمونه مورد نظر با قسمت داخلی درپوش در تماس باشد. در انتهای آزمایش بوته تست را بدون درپوش آن با دقت ۰۱.۰ گرم وزن کرده و با کم کردن جرم بوته خالی از جرم اندازهگیری شده اخیر، جرم M₂ به دست میآید. در انتها اتلاف تبخیر مایع مرجع را با تقریب ۱.۰ درصد M/M به صورت زیر میتوان محاسبه میشود:

۱۰۰՛ {M₁(M₁-M₂)}

M₁ جرم نمونه قبل از آزمون و M₂ جرم نمونه بعد از آزمون است.

-

روش آزمون استاندارد ASTM D3238 برای اندازهگیری توزیع کربنی و تعیین گروههای ساختاری به روش n-d-m

هدف از تدوین استاندارد ASTM D3238 محاسبه و اندازهگیری توزیع کربنی و تعیین حلقهها و گروههای کربنی موجود در فراوردههای نفتی فاقد ترکیبات اولفینی بوده که با استفاده از مقادیر ضریب شکست، چگالی و وزن مولکولی یعنی (n-d-m) به دست میآید. از این روش نمیتواند برای روغنهایی که ترکیب اجزای آنها خارج از گسترههای زیر هستند، استفاده نمود:

- تعداد کربنهای موجود در ساختار حلقوی از ۷۵ درصد بیشتر نباشد. درصد کربنهای موجود در ساختار آروماتیکی نباید بیشتر از یک و نیم برابر کربنهای موجود در ساختار نفتینکی باشد.

- تعداد حلقهها در هر مولکول بیشتر از ۴ حلقه نباشد. از این تعداد نباید بیشتر از نصف آن حلقههای آروماتیکی باشد. در مورد فراوردههایی که دارای مقدار قابلتوجهی گوگرد هستند، لازم است تصحیح صورت گیرد.

روش آزمون برای اندازهگیری توزیع کربنی و تعیین گروههای ساختاری به این صورت است که ابتدا چگالی و ضریب شکست نمونه مورد نظر را در ۲۰ درجه سلسیوس اندازهگیری میکنند و وزن مولکولی آن را به صورت تجربی به دست میآورند و با استفاده از تعیین گرانروی در دمای ۳۷.۸ و ۹۸.۸۹ درجه سلسیوس یا ۱۰۰ و ۲۱۰ درجه فارنهایت به طور تقربی تخمین میزنند. سپس با استفاده از دادههای به دست آمده و معادلات مناسب، توزیع کربنی محاسبه و نوع حلقهها تعیین میشود. کاربرد این آزمون به منظور معرفی کل ترکیب اجزای برشهای سنگین نفتی بوده و این دادهها میتواند به همراه ویژگیهای دیگر در عملیات مربوط به تقطیر، پالایش، پالایش حلال یا هیدروژناسیون روغنهای پایه یا اینکه برای هر دو مورد و استفاده به عنوان مقایسه فراوردههای حاصل از منابع اولیه متفاوت به کار برده شود.

-

روش آزمون استاندارد ASTM D611 برای تعیین نقطه آنیلین

بیشتر محصولات نفتی به خصوص انواع سبکتر آنها را به عنوان حلالهای مؤثری برای مواد مختلف به کار میبرند. قدرت حلال حاصل از نفت خام بر اساس نوع هیدروکربنهای موجود در آن قابلتغییر است. قدرت حلال در موادی که حلالیت خوبی دارند یک ویژگی مطلوب در نظر گرفته شده و در مواردی که احتمال تماس مواد حساس با حلال و خطر حلالیت آن وجود داشته باشد، به عنوان یک ویژگی نامطلوب بیان میشود. اندازهگیری نقطه آنیلین یک تست ساده است که با تجهیزات در دسترس در آزمایشگاههای مخصوص انجام میشود. در این روش آزمون میزان حلالیت آنیلین به عنوان یک ماده آروماتیک در محصولات نفتی اندازهگیری میشود، به این صورت که میزان حلالیت سایر موارد در ارتباط با میزان حلالیت آنیلین است. آنیلین معمولاً در تمام هیدروکربنها تا حدی محلول بوده و میزان حلالیت آن در هر نوع هیدروکربن خاص با بالا رفتن دما افزایش مییابد. هنگامی که دمای حلالیت کامل میشود، مخلوط به صورت یک محلول شفاف مشاهده شده و در دماهای پایینتر مخلوط حالت کدر دارد. در این روش تست بعد از افزایش دما دوباره محلول شفاف سرد میشود و دمایی که در آن مخلوط کدر شده را اندازهگیری میکنند؛ بنابراین به هر میزان قدرت حل شوندگی آنیلین در هیدروکربن بیشتر باشد، دمایی که در آن اولین کدری ظاهر میشود، پایینتر خواهد بود. نقطه آنیلین از این نظر که یک شاخص برای تعیین قدرت حلالیت مواد است، برای حلالهای بسیار مهم مورد استفاده قرار میگیرد و به طور کلی هرچه نقطه آنیلین پایینتر باشد، قدرت حلالیت بیشتر است.

-

روش آزمون استاندارد ASTM D2502 برای تعیین وزن مولکولی متوسط

هدف از تدوین استاندارد ASTM D2502 تخمین وزن مولکولی متوسط یا همان جرم مولکولی نسبی میانگین فراوردههای نفتی است که این کار با استفاده از اندازهگیری گرانروی کینماتیک در دو دمای ۳۷.۷۸ و ۹۸.۸۹ درجه سلسیوس یا ۱۰۰ و ۲۱۰ درجه فارنهایت انجام میشود. این استاندارد معمولاً برای نمونههایی که دارای وزن مولکولی متوسط بین ۲۵۰ تا ۷۰۰ هستند، قابل استفاده بوده و از این رو برای برشهای میانی فراوردههای نفتی در نظر گرفته میشود. البته باید یادآور شویم که استاندارد ASTM D2502 برای فراوردههای که دارای اجزای ترکیبی بسیار زیادی هستند یا آن دسته از محصولاتی که گستره جرم مولکولی نسبی میانگین آنها بسیار بسته است، مناسب نبوده و نباید مورد استفاده قرار گیرد. این استاندارد نسبت به دیگر روشهای اندازهگیری فیزیکی از اهمیت بالایی برخوردار است به این دلیل که روش محاسباتی مناسبی را برای تعیین مقدار وزن مولکولی متوسط ارائه میدهد. بهتر است بدانید که وزن مولکولی متوسط که به آن جرم مولکولی نسبی میانگین هم گفته میشود، در واقع یک ثابت فیزیکی است که به همراه دیگر ویژگیهای فیزیکی برای شناسایی مخلوطهای هیدروکربنی مورد استفاده قرار میگیرد. روش انجام آزمون تخمین وزن مولکولی متوسط به این صورت است که در ابتدا گرانروی کینماتیک فراوردههای نفتی را در دمای ۱۰۰ و ۲۱۰ درجه فارنهایت طبق استاندارد ملی ایران به شماره ۳۴۰ مشخص میکنند، سپس با استفاده از جدولبندی تابع H، مقدار H متناظر با گرانروی در دمای ۳۷.۸ درجه سلسیوس یا ۱۰۰ درجه فارنهایت که برای نمونه مورد نظر اندازهگیری شده را از روی آن میخوانند. البته ممکن است در مواردی درونیابی خطی بین ستونهای مجاز لازم باشد. سپس با استفاده از مقادیر H و گرانروی در دمای ۲۱۰ درجه فارنهایت معادل ۹۸.۸۹ درجه سلسیوس و از طریق نمودار مشخص شده، مقدار وزن مولکولی متوسط را تعیین میکنند. با استفاده از مقدار H روی محور عرضها و مقدار گرانروی در دمای ۲۱۰ درجه فارنهایت خطوط روی نمودار، محل نقطه مربوطه را تعیین کرده و از روی آن مقدار وزن مولکولی متوسط را بر روی محور طولها یادداشت میکنند.

-

روش آزمون استاندارد ASTM D6082 برای تعیین کف در دمای بالا

کف سطحی که ممکن است باعث ایجاد مشکل در سطح مایعات و سر ریز شدن استخرهای روغن در اطراف تجهیزات شود، از جمله مشکلات متداولی است که برای فراوردههای نفتی و انواع روغنهای موتور به وجود میآید. علاوه بر این وجود کف میتواند سرعت فرایند و در دسترس بودن تجهیزات را کاهش دهد. البته مشکل اصلی مکانیکی زمانی رخ میدهد که کف وارد سیستم شود، چراکه هوا یک روانکننده ضعیف بوده و باعث افزایش تماس سطح فلز – فلز میشود. کف که هوای وارد شده و هوای محلول موجود در مایعات خنککننده است، میتواند باعث بروز مشکلاتی همانند کاهش اثربخشی پمپ، کاهش ظرفیت مخازن ذخیرهسازی، رشد باکتری، تشکیل رسوب، زمانبر بودن تمیزکاری مخازن، کاهش اثربخشی محلول مایع، مشکلات آبگیری در غربالها و فیلترها، هزینه دوباره پرکردن مایعات و همچنین هزینه مرجوع شدن مواد به دلیل نواقص به وجود آمده شود. به همین دلیل از آزمون تعیین خواص کف کنندگی روغنهای روانکننده به خصوص روغن گیربکس و روغن موتور در دمای بالا یعنی ۱۵۰ درجه سانتیگراد مطابق استاندارد ASTM D6082 استفاده میشود. البته لازم به ذکر است که خواص کف کردن روغنهای روانکننده در دمای حداکثر ۹۳.۵ درجه سانتیگراد به وسیله روش تست استاندارد ASTM D892 مشخص میگردد. برای تعیین کف روغن در دمای بالا مطابق با استاندارد ASTM D6082 از دستگاه تست کف در دو مدل دو جایگاهی و چهار جایگاهی استفاده میشود که این دستگاه از دو مخزن یکی برای کار در دمای ۲۴ درجه سانتیگراد و دیگری برای کار در دماهای بالا یعنی تا ۱۵۰ درجه سانتیگراد است. دستگاه تعیین کف روغن در دماهای بالا دارای جعبه کنترل فولادی ضد زنگ بر روی پوشش، درجه حرارت کنترل به وسیله ترموکوپل دیجیتال PID با PT₁۱۰۰ پراب کلاس A و زنگ خطر دمای بیش از حد، پایه ورقهای با محصولات اپوکسی ضد اسید رنگآمیزی شده، کویل خنککننده برای کنترل بهتر در نزدیکی درجه حرارت محیط، چراغ هشدار جهت سطح ایمنی داخلی برای سطح پایین مایع، همزن موتور، ۴ مخزن دمنده پمپ که به ۴ جریان سنج ۲۵ – ۲۵۰ میلیلیتر در دقیقه متصل است، ۴ منتشرکننده توپی شکل، ۴ سیلندر، ۴ جریان سنج و لولههای پخشکننده است.

-

روش آزمون استاندارد ASTM D2783 برای تعیین چهار گلوله

در آزمایش چهار گلوله، نقطه جوش خوردن یا Four Ball در واقع کمترین مقدار بار بر حسب کیلوگرم است که با به کار بردن این تست، چهار گلوله یا چهار ساچمه به یکدیگر جوش میخورند. این آزمون توانایی روغنهای دنده و روغنهای دنده خودرویی را برای تحمل بارهای زیاد نشان میدهد و بر اساس استاندارد ASTM D2783 انجام میشود. مواد افزودنی فشارپذیر EP که در فرمولاسیون روغنهای دنده مورد استفاده قرار میگیرند، معمولاً با افزایش درجه حرارت فعال شده و با سطوح فلزی وارد واکنش میشوند که در نتیجه این فعل و انفعالات شیمیایی لایه روغن مناسب روی سطوح ایجاد شده و باعث جلوگیری از سایش بین سطوح فلزی میشود. این مواد افزودنی با بالا رفتن درجه حرارتی که در اثر بارهای ناگهانی و روان کاری شرایط مرزی به وجود میآید، فعال میگردند. در این زمینه دستگاه چهار توپ یا همان Four Ball به منظور تعیین ضریب اصحلاک و مقاومت در برابر سایش گریس با روش چهار گلوله یا چهار توپ مورد استفاده قرار میگیرد که مطابق با استاندارد ASTM D2783 طراحی شده است.

-

روش آزمون استاندارد ASTM D4684 برای تعیین MRV

برای اندازهگیری عملکرد عملیاتی روغن روانکار در دمای پایین معمولاً از آزمون گرانروی ظاهری در دمای منفی مربوط به پمپاژ روغن یعنی MRV یا Mini-Rotory Viscometer در حرارت بین ۱۵- تا ۴۰- درجه سانتیگراد بر اساس استاندارد ASTM D4684 استفاده میشود که حداکثر مقدار مجاز گرانروی MRV برای هر گرید در جدولی با عنوان SAE-J300 مشخص شده است. گرانروی اندازهگیری شده در درجه حرارتهای منفی در واقع گرانروی مطلق دینامیک نام دارد که با واحد سانتی پوآز CP نشان داده میشود و عدد اندازهگیری شده نیز نشاندهنده راحتی حرکت روغن در موتور است. برای اندازهگیری گرانروی ظاهری روغن موتور در دمای منفی مربوط به پمپاژ روغن معمولاً از دستگاه MRV استفاده میشود که این دستگاه مطابق با استاندارد ASTM D4684 طراحی شده و دارای قابلیت آنالیز ۹ نمونه به صورت همزمان است. هنگامی که یک سیال سرد میشود، ممکن است میزان و مدت زمان سرد شدن بر راندمان فشار و ویسکوزیته روغن تأثیرگذار باشد که به همین علت از روش تعیین MRV استفاده میشود. روش تست به این صورت است که ابتدا نمونه مورد نظر روغن را به آرامی در یک محدوده دمایی که در آن تبلور واکس رخ میدهد، قرار میدهند و به منظور رسیدن به دمای نهایی تست، به سرعت آن را سرد میکنند در این روش بین عدم قدرت پمپاژ در کاربردهای عملی و آسیبها معمولاً ارتباطاتی مشاهده میشود و این آسیبها نتیجه تشکیل یک ترکیب ژل روغنی است که باعث افزایش بیش از حد ویسکوزیته، راندمان درجه فشار روغن موتور یا اینکه هر دو مورد میشود. سپس نمونه سیال مورد نظر را در سلهای ویسکومتر کوچک چرخنده MRV قرار میدهند و برای یک مدت زمان کوتاه در دمای ۸۰ درجه سلسیوس نگهداری میکنند، بعد از این مرحله در یک میزان سرد شوندگی برنامهریزی شده و در طی یک مدت زمان بیش از ۴۵ ساعت و تا درجه حرارت نهایی بین ۱۵- تا ۳۵ درجه سلسیوس سرد میکنند. یک گشتاور کوچک به منظور اندازهگیری راندمان فشار به شفت روتور اعمال میشود. سپس یک گشتاور بزرگتر برای تعیین اندازه ویسکوزیته ظاهری نمونه روغن مورد نظر اعمال میشود. ویسکوزیته دمای پایین در واحد استاندارد میلی پاسکال – ثانیه یا mPa-s گزارش میگردد و ممکن است در واحد سانتی پوآز CP هم که از لحاظ عددی معادل با mPa-s نیز گزارش شود.

-

روش آزمون استاندارد ASTM D4683 برای تعیین HTHS

روش HTHS یا ویسکوزیته در دمای بالای ۱۵۰ درجه سانتیگراد و سرعت برشی زیاد از جمله ویژگیهای مهم برای روغن موتورهای مالتی گرید محسوب میشود و میتواند کاهش مصرف سوخت و محافظت بهتر از موتور را به وجود بیاورد. روغنهای با ویسکوزیته HTHS پایینتر موجب بهبود مصرف سوخت و روغنهای با ویسکوزیته HTHS بالاتر باعث حفاظت بهتر از قطعات موتور در برابر سایش شوند. با توجه به اینکه کاهش مصرف سوخت بسیار حائز اهمیت است، استفاده از روغنهای با ویسکوزیته HTHS کمتر از ۳.۵ سانتی پواز ممکن است، تولیدکنندگان موتور را مجبور کند تا برای کنترل سایش و دوام بیشتر موتور، طراحی این قطعه را دوباره انجام دهند. هنگامی که روغن در دما و سرعت برش بالا قرار گیرد، ساختار پلیمر در جهت تنش ایجاد شده به صورت برگشتپذیر تغییر کرده و باعث کاهش موقتی ویسکوزیته میشود. از آنجایی که کاهش بیش از حد ویسکوزیته موجب سایش شدید قطعات خواهد شد، بنابراین کیفیت پلیمر و تعادل دقیق در هنگام فرموله کردن روغن موتور مالتی گرید اهمیت زیادی دارد. از این رو استاندارد ASTM D4683 یک روش دقیق اندازهگیری ویسکوزیته HTHS در دمای ۱۵۰ درجه سانتیگراد محسوب میشود.

-

روش آزمون استاندارد ASTM D665 برای جلوگیری از زنگزدگی (روش A و B)

برای سیستمهای توربین، میزان محافظت از خوردگی و زنگزدگی از اهمیت زیادی برخوردار است و برای سطوح پوشیده شده با قطرات ساکن آب و همچنین سطوحی که تنها گاهی اوقات به آنها روغن پاشیده میشود، مسئله محافظت از زنگزدگی لازم و ضروری خواهد بود. معمولاً روغنهای تازه حاوی مواد افزودنی بازدارنده از زنگزدگی هستند که میزان و مقدار آنها بر مبنای استاندارد ASTM D665 تأیید میشود، اما در ضمن کار با روغن این ماده افزودنی به یکی از روشهای زیر از بین میرود:

- انجام صحیح وظیفه خود حذف به وسیله آب

- جذب روی ذرات حاصل از سایش و دیگر آلودگیهای جامد

- واکنش شیمیایی با آلودگیها

به منظور جلوگیری از زنگزدگی روغن برای توربینهای ثابت صنعتی روش آزمون استاندارد ASTM D665-A مورد استفاده قرار میگیرد، اما برای کنترل این خاصیت در توربینهای دریایی معمولاً روش تست استاندارد ASTM D665-B پیشنهاد میشود. نیاز به کنترل و جلوگیری از زنگزدگی و خوردگی حاصل از گوگرد فعال یا اسیدهای قوی وجود ندارد، چراکه قبل از اینکه چنین ترکیباتی ایجاد شوند، روغن توربین را تعویض میکنند. میزان جدا پذیری از آب میتواند مانع از نشتی خنککننده روغن، تنفس معمولی و سیستم آببند وارد روغن شود. علاوه بر این آب با فلزات موجود نقش کاتالیزور را در اکسیداسیون روغن ایفا میکند و مواد افزودنی حساس به آب همانند برخی از مواد بازدارنده از زنگزدگی به وسیله آب خارج شده و به این صورت زنگزدگی و خوردگی ایجاد میشود. در توربینهای گازی مقادیر کم آب هنگام عملیات معمولی توربین خارج میشود، اما در توربینهای بخار در صورتی که روغن در شرایط خوبی قرار داشته باشد، آب در ته مخزن ذخیره جمع میشود و سپس به صورت منظم تخلیه میگردد، بنابراین در توربینهای بخار اگر خاصیت جداپذیری از آب کافی نباشد، مقادیر زیادی آب در سیستم باقی میماند و علاوه بر اثر شیمیایی بر میزان خاصیت جداپذیری از آب به روش ASTM D1401 مشخص میشود. برای جلوگیری از زنگزدگی از دستگاه حمام تست روغن استفاده میشود که جهت ارزیابی توانایی روغنهای مهار شده به ویژه روغنهای توربین بخار برای کمک به جلوگیری از زنگ زدن قطعات آهن در معرض آب و روغن به کار میرود. ارزیابی توانایی روغن توربین بخار برای جلوگیری از زنگ زدن سطوح افقی و عمودی آهنی هنگام مخلوط شدن با روغن و توانایی مایعات هیدرولیک برای جلوگیری از زنگ زدن فولاد در فاز بخار بر روی مایع و آب هیدرولیک نیز توسط این دستگاه امکانپذیر است. دستگاه حمام روغن به صورت کامل از فولاد ضدزنگ ساخته شده و دارای دیواره عایق دوجداره بوده و تنظیم دما به وسیله ترموالوگرافی دیجیتال PID با PT₁۱۰۰ پراب کلاس A و زنگ هشدار دمای بیش از حد، بخاری فولادی ضدزنگ، همزن موتور سطح داخلی ایمن برای مایع کم با لامپ هشداردهنده و همزنهای فولادی ضد زنگ T به صورت ثابت با سرعت ۵۰ ±۱۰۰ دور در دقیقه است.

-

روش آزمون استاندارد ASTM D6594 برای تعیین خوردگی در دمای C ۱۳۵

هنگام فرایند اکسیداسیون روغن دچار واکنشهای شیمیایی میشود که در نتیجه آن، مواد حاصل از اکسیداسیون وارد روغن شده و کارایی و کیفیت آن را کاهش میدهد که در این زمینه روش آزمون استاندارد ASTM D6594 به منظور تعیین فرایند خوردگی فلزات غیر آهنی در روانکار موتورهای دیزل طراحی شده است. فرایند خوردگی بیش از آنکه توسط تخریب یا آلودگی روانکار به وجود بیاید، به دلیل خواص شیمیایی نامناسب روانکنندهها ایجاد میشود. لازم به ذکر است که نتایج و اطلاعات گسترده حاصل از انجام این آزمایش با نتایج ارزیابی علت خوردگی بادامکها و تخریب یاتاقان موتورها نیز همخوانی داشته است. فلزات غیر آهنی مانند سرب، مس، قلع، روی و فسفر نقش مهمی در ایجاد خواص مکانیکی و تریبولوژیکی انواع یاتاقانها ایفا میکنند و یاتاقانها باعث روانسازی حرکت راحت میللنگ روی پوسته موتور شده که به صورت معمول از آلیاژ فلزاتی مثل سرب، آنتیموان، قلع و مس ساخته شده است. به منظور انجام آزمون خوردگی در دمای ۱۳۵C مطابق با استاندارد ASTM D6594 از دو نمونه روغن موتور دیزل با سطح کیفیت API CH4 و گرانروی SAE 10W-40 استفاده شده و تست به صورت همزمان در ۲ سلول جداگانه در دستگاه اکسیداسیون برنامهریزی و اجرا میشود. در ابتدا به وسیله سرنگ مقدار ۱۰۰ میلیلیتر روغن موتور دیزل را در داخل لوله آزمایش میریزند و سپس نگهدارنده کوپنهای فلزی را بر روی لوله هوا قرار داده و آنها را بر روی آویزهای لوله هوا نصب میکنند. کوپنهای فلزی لازم است به ترتیب سرب، مس، قلع و فسفر برنز بر روی پایه نگهدارنده قرار گیرند. البته لازم است قبل از قرار دادن کوپنهای فلزی در داخل نمونه مورد نظر، آنها را تا دقت ۰.۱ میلیگرم وزن نمود. پس از این مرحله لوله هوا را به همراه نمونههای متصل شده به داخل لوله آزمایش وارد میکنند، به گونهای که انتهای لوله هوا نزدیک به کف لوله نمونه تست قرار گیرد. بعد کلاهک لوله استوانهای آزمون را روی آن قرار میدهند. بعد از مونتاژ کردن لوله آزمایش و کندانسور، آنها را داخل حمام روغنی یا بستر تست آلومینیومی با دمای ۰.۵ ± ۱۳۵ درجه سانتیگراد قرار داده و جریان آب خنککننده را داخل کندانسور برقرار میکنند. برای شروع آزمون جریان هوا با دبی ۰.۵ ± ۵ لیتر بر ساعت درون لوله هوای متصل و به مدت ۱۶۸ ساعت هوا جریان مییابد و برای تنظیم دبی هوا از یک جریانسنج کالیبره شده استفاده میشود. در پایان تست جریان هوا را قطع کرده، منبع هوا و کندانسور را باز میکنند و سپس لوله آزمایش را از حمام روغنی خارج کرده و تا دمای آن به دمای محیط برسد. بعد از سرد شدن استوانه شیشهای از روغن کارکرده و کوپنهای فلزی برای انجام آزمون استفاده میشود. کوپنهای فلزی نباید به با دست لمس شده و تماس داشته باشند. با استفاده از انبرک کوپن مسی با هپتان تمیز و سپس از لحاظ میزان لکه دار شدن و تغییر رنگ مطابق با دستورالعمل آزمون استاندارد ملی ایران شماره ۳۳۶ مورد سنجش و آنالیز قرار میگیرد و همه کوپنها بعد از تمیز شدن دوباره وزن میشوند تا میزان افت وزنی آنها که معیاری از میزان خوردگی است، مشخص شود.

-

روش آزمون استاندارد ASTM D5968 برای تعیین خوردگی در دمای C ۱۲۵

به دلیل وجود فشار بالا در موتورهای دیزل، انتخاب روغن برای آنها از اهمیت زیادی برخوردار است و انتخاب درست نوع روغن موتور باعث میشود تا موتورهای دیزل که به نگهداری و تعمیر بیشتری نیاز دارند، به درستی کارکرده و عملکرد بهتری را از خود نشان دهند. روغنهای موتور معمولاً حاوی مقداری هیدروکربن اشباع نشده هستند که ممکن است با تلاطم روغن در درجه حرارتهای بالا و محلول شدن آن با اکسیژن هوا، باعث تشدید اکسیداسیون روغن شوند. غلیظ شدن در اثر اکسیداسیون، ایجاد رسوبات سیاه و لاکی شکل بر روی قطعات موتور شده و این رسوبات میتوانند خاصیت خورندگی بالایی داشته باشند. از این رو معمولاً روغنسازان موقع تولید به محصولات خود افزودنیهای ضد خورندگی اضافه میکنند که این مواد لایهای محافظتکننده بر روی قطعات فلزی موتور ایجاد میکنند تا از تأثیر مواد آلاینده، اسیدهای خورنده، آب و روغن کاسته شود. در این راستا استانداردهایی در آمریکا ارائه شده که بیانگر گرانروی روغن بوده و با علائم API که نشاندهنده کیفیت و سطح کارایی روغن است، معرفی میشوند. در ایران هم مؤسسه استاندارد و تحقیقات صنعتی موظف است استانداردهای ملی را در خصوص ارزیابی سطوح کیفی روانکنندهها تدوین نماید که بر این اساس در استاندارد ملی شماره ۱۱۳۸۰ ویژگیها و روشهای آزمون روغن موتور برای موتورهای دیزلی در سطح کیفیت API CH90 مشخص شده و میزان خوردگی یا افزایش مقدار غلظت فلزات مس، سرب، قلع و فسفر برنز را در دمای ۱۲۵ درجه سانتیگراد معین میکند. هدف از تدوین استاندارد ASTM D5968 در واقع اندازهگیری و ارزیابی روغن موتورهای دیزلی به منظور ایجاد خوردگی در فلزات غیر آهنی به خصوص آلیاژهای مس و سرب که در چرخدندهها و پاتاقانها مورد استفاده قرار میگیرند، است. منظور از خوردگی در واقع واکنشهای شیمیایی یا الکتروشیمیایی بین سطوح فلزی با روانکار بوده که میتواند خرابی قطعات موتور یا خواص روانکار را در پی داشته باشد. برای انجام این تست ابتدا چهار نمونه فلزی استاندارد از جنس مس، سرب، قلع و فسفر برنز را به مدت ۱۶۸ ساعت در ۱۰ میلیلیتر از روغن موتور دیزل با دمای ۱۲۵ درجه سانتیگراد غوطهور میسازند و در پایان تست نمونه مس و دیگر نمونهها به همراه روغن کارکرده مورد بررسی قرار گرفته و میزان خوردگی را مشخص میکنند. نتایج آزمونهای انجام شده تأییدکننده این موضوع خواهد بود که میزان خوردگی روغن موتور دیزل مورد آزمایش با سطح کیفیت API CH4 در حد مجاز قرار داشته و افزایش میزان غلظت سرب در آزمونهای انجام شده با مکانیسم خوردگی سرب به وسیله روانکنندهها مطابقت و همخوانی دارد. پایداری اکسیداسیون روغنها را میتوان به عنوان پارامتر ارزیابی مهمی برای غربالگری فرمولاسیونهای بسیار مقاوم در برابر خوردگی دانست.

-

روش آزمون استاندارد ملی INSO 199 برای تعیین عدد اسیدی و بازی با شناساگر رنگی

دو فاکتور عدد اسیدی AN و عدد بازی یا همان PH روغن که به آن عدد قلیایی BN گفته میشود، از میان شاخصهای مختلفی که برای اندازهگیری رفتار روغن و آنالیز آن در سیستمهای روغنرسانی دارای اهمیت بیشتری هستند. این دو شاخص در کنار یکدیگر رفتار شیمیایی روغن در سراسر یک سیستم روغنرسانی را از حالت وصفی Qualitative به حالت کمی Quantitative تبدیل میکنند، اما گاهی اوقات ممکن است آنالیزهای کم تجربه دو موضوع PH و AN را باهم مورد مقایسه قرار دهند که نتیجه به دست آماده دقیق نخواهد بود. با توجه به اینکه ۳ عامل ادتیو زدایی، اکسیداسیون و آلودگی را از جمله نشانههای تخریب ساختار شیمیایی روغن و تنزل کیفیت آن در آنالیز روغن در نگهداری و تعمیرات محسوب میشوند، در این زمینه تست تعین عدد اسیدی و عدد بازی یکی از روشهای متداول به منظور اندازهگیری سطح ادتیو زدایی و اکسیداسیون نمونه روغن مورد نظر از طریق تعیین میزان اسیدی شدن محیط آن خواهد بود. اگرچه تست تعیین عدد اسیدی و بازی با شناساگر رنگی به طور مستقیم بر روی تعیین شاخص اکسیداسیون روغن تأثیری ندارد، اما به تشخیص آن کمک میکند، چراکه از طریق افزایش یا کاهش نقطه به نقطه محصولات جانبی اکسیداسیون در آنالیز روغن میتوان به پیشرفت روند اکسیداسیون یا توقف آن پی برد. افزایش یا کاهش نقطهبهنقطه یکی از روشهای آماری برای اندازهگیری وضعیت تغییر شاخصهای کیفی روغن است که نیاز به آنالیز در فواصل زمانی منظم دارد و به این صورت انجام میشود که مقدار جدید شاخص مورد نظر را تقسیم بر مقدار قدیمی آن (نمونه گزارش شده از قبل) کرده و حاصل تقسیم را در عدد ۱۰۰ ضرب میکنند. سپس با تفریق عدد به دست آمده از عدد ۱ میتوان به درصد افزایش یا کاهش آن شاخص رسید. بهعنوان مثال یکی از شاخصهای اندازهگیری شده در گزارش قبلی برابر ۱۰۰ و همان شاخص در گزارش جدید برابر ۱۲۰ تعیین و گزارش میشود. سپس با تقسیم عدد جدید بر عدد قدیمی و ضرب آن در عدد ۱۰۰ و کم کردن آن از عدد ۱ میتوان دریافت که آن شاخص ۲۰ درصد به صورت نقطه به نقطه رشد داشته است. برعکس در صورتی که شاخص جدید ۱۰۰ بوده و شاخص قدیم ۱۲۰ باشد، با همین روش میتوان متوجه شد که رشد نقطه به نقطه آن برابر ۱۶.۷- % است. به این صورت بر اساس تفکیک نمودار نقطه به نقطه میتوان وضعیت شاخص عدد اسیدی و بازی را در طول زمان به دست آورد. روشهای آزمون عدد بازی و اسیدی غلظت مواد تشکیلدهنده اسیدی و بازی را اندازهگیری میکنند که در این میان میتوان به روش تیتراسیون به دو صورت پتانسیومتریک و رنگ سطحی برای تعیین عدد اسیدی و بازی روغن اشاره نمود. در آزمون پتانسیومتریک برای ارزیابی مواد تشکیلدهنده اسیدی و بازی موجود در روغن از یک پتانسیومتر استفاده شده که نتایج به یک دستگاه خواننده الکتریکی فرستاده شده و خروجی بررسی میشود و در آزمون رنگ سنجی پارانفتول بنزن را به کار میبرند که به PH شناساگر اضافه شده به محلول حساس بوده و هنگامی که ترکیبات اسیدی به وسیله KOH خنثی میشود، رنگ روغن از نارنجی به رنگ سبز آبی تغییر کرده و نشاندهنده نقطه پایانی آزمون است. در این روش تست نقطه عطف توسط تغییر رنگ محلول مشخص شده و نمونه مورد نظر را در یک محلول از تولوئن، پارانفتول بنزن و الکل ایزوپروپیل و آب حل میکنند و این محلول با هیدروکسید پتاسیم، تیتراسیون میشود تا زمانی که رنگ آن تغییر کند. این آزمایش برای روغنهای کارنکرده و روغنهایی که رنگشان زیاد تیره نیست، انجام شده و مناسب است.

-

روش آزمون استاندارد ملی INSO 20578 برای تعیین نقطه ماسیدگی (پارافین جامد، فوتس اویل و اسلاک واکس)

پارافین یا موم نفت در واقع یک ماده جامد، بدون رنگ، نرم و مشتق شده از نفت، زغال سنگ یا روغن شیل است که از مخلوط مولکولهای هیدروکربن بین بیست تا چهل اتم کربن تشکیل شده، در واقع به پارافینی که به صورت جامد یافت میشود، موم نفت، وکس پارافین یا پافین جامد گفته میشود. این ماده در دمای اتاق جامد بوده و در دمای بالاتر از ۳۷ درجه سانتیگراد معادل ۹۹ درجه فارنهایت شروع به ذوب شدن میکند، همچنین نقطهجوش آن بالاتر از ۳۷۰ درجه سانتیگراد و معادل ۶۹۸ درجه فارنهایت است. پارافین جامد از نظر شکل ظاهری بیمزه، بیرنگ و بیبو بوده و همچنین نقطه ذوب پایینی دارد که رنگ آن به مقدار روغن و شفاف بودن آن بستگی دارد. در این میان اسلاک واکس مادهای مرکب از وکس و روغن است که محصول جانبی پایشگاههای تولید روغن موتور بوده و ماده اولیه تولید پارافین به خصوص نوع جامد آن محسوب میشود. این محصول که در فرایند تولید روغنهای موتور از مادهای به نام موبکات (پسماندهای نفت) به دست میآید. در پروسه تولید پارافین اسلاک واکس به عنوان خوراک وارد سیستم شده و بعد از انجام فرایندهای روغنگیری و رنگزدایی به محصول نهایی یعنی پارافین وکس تبدیل میشود. روغن به دست آمده در این فرایند به محصول دیگری به نام فوتس اویل تبدیل شده که دارای مصارف صنعتی زیادی است. فوتس اویل محصول جانبی فرایند تولید پارافین جامد به شمار میآید که یک منبع غنی از روغن پایه و اسیدهای چرب آزاد است و شامل درصد بالایی از روغن میشود. از آنجایی که این سه ماده در تولید فراوردههای نفتی و انواع روغنهای صنعتی نقش مهمی دارند، برای تعیین نقطه ماسیدگی آنها روش آزمون استاندارد ملی INSO 20578 معرفی شده است.

اگر که به دنبال گریسی مناسب و با کیفیت برای استفاده در صنعتی خاص هستید؛ مشاهده و بررسی انواع گریسهای تولید و عرضه شده توسط مجموعه دانش بنیان آذر شیمی شریف به شما توصیه میشود.

این مجموعه با بهکارگیری افرادی خبره که از تحصیلات عالی در حوزههای مرتبط با صنعت تولید محصولات شیمیایی برخوردار میباشند به تحقیق و بررسی در این زمینه پرداخته و پس از دستیابی به فرمولاسیون تولید محصول باکیفیت در جهت تأمین نیاز بازار به این ماده مهم، انواع مختلف آن را تولید و عرضه کرده است.

بسیار ممنون از اشتراک گذاری اطلاعات مفید

بسیار عالی و دقیق و مفید